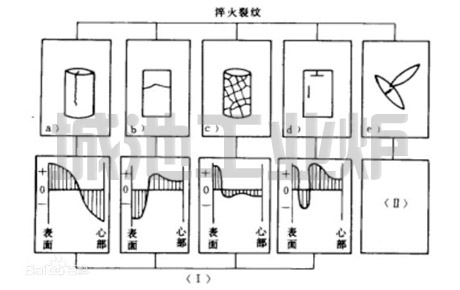

淬火后硬度不足原因的分析

关键词:淬火,硬度,加热,保温时间,加热温度,冷却工艺,显微组织,奥氏体,铁素体,珠光体,冷却介质,热处理,冷却,冷却速度,油冷,循环冷却,氧化皮,锈斑,

淬火后硬度不足原因的分析

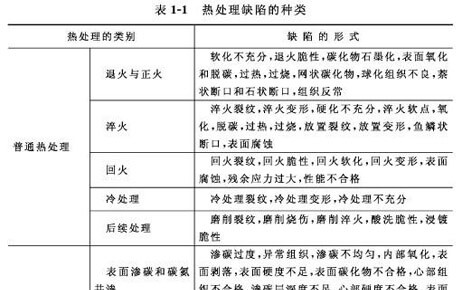

在生产过程中,有时会出现淬火后硬度不足的情况,这是热处理淬火过程中常见的缺陷。硬度不足有时表现为整个工件硬度值偏低,有时是局部硬度不够或产生软点。淬火时硬度不足的原因很多,与材料内在的冶金缺陷、选材不当、错料;设计上的结构工艺性差、加热工艺、冷却介质、冷却方法以及回火温度等都有密切关系。生产中一旦出现了这种情况,必须具体地进行系统地分析与调查,针对问题,正确地加以处理。下面仅就工厂中常出现的几种情况进行分析。

1、原材料问题

(1)原材料选择不当或发错料。应该用高碳钢或中碳钢制造的零件而错用成低碳钢;应该用合金工具钢制造的零件错用成普通高碳钢。因此,零件淬火后便达不到硬度。这种情况,在工厂中比较常见。如用40Cr钢制造的齿轮,错用了20CrMnT;结果在齿面高频淬火时,硬度只有HRC25~30,重新二次淬火,硬度也没什么变化。最后化验分析,是投料时发料错误。最终,只有采用渗碳方法,挽救了这批工件。另一方面在设计选料时,如果工件的截面较大(大于50mm时)或工件截面薄厚相差悬殊时,若采用碳素工具钢,由于钢材淬透性不足,就会出现在大截面处硬度偏低的情况,这时,工件应改用淬透性较高的钢材制造。

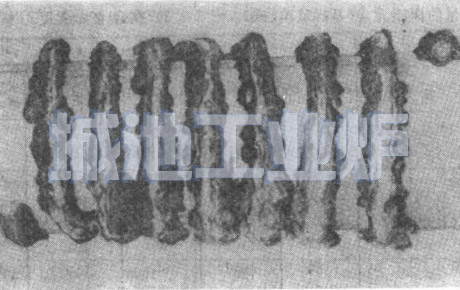

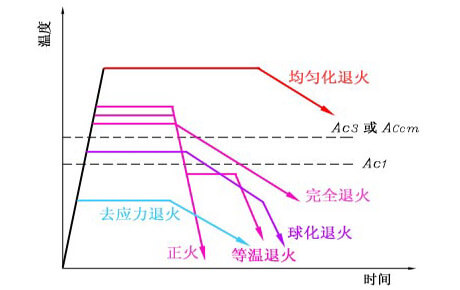

(2)原材料显微组织不均匀。如碳化物偏析或聚集现象,铁素体成大块状分布,出现石墨碳,严重的魏氏组织或带状组织等。若原始组织中具有上述组织,都会出现淬火后硬度值偏低及不均匀现象。遇到这种情况,一般可在淬火前进行锻打或预先热处理(正火或均匀化退火)使组织均匀化。

2、加热工艺问题

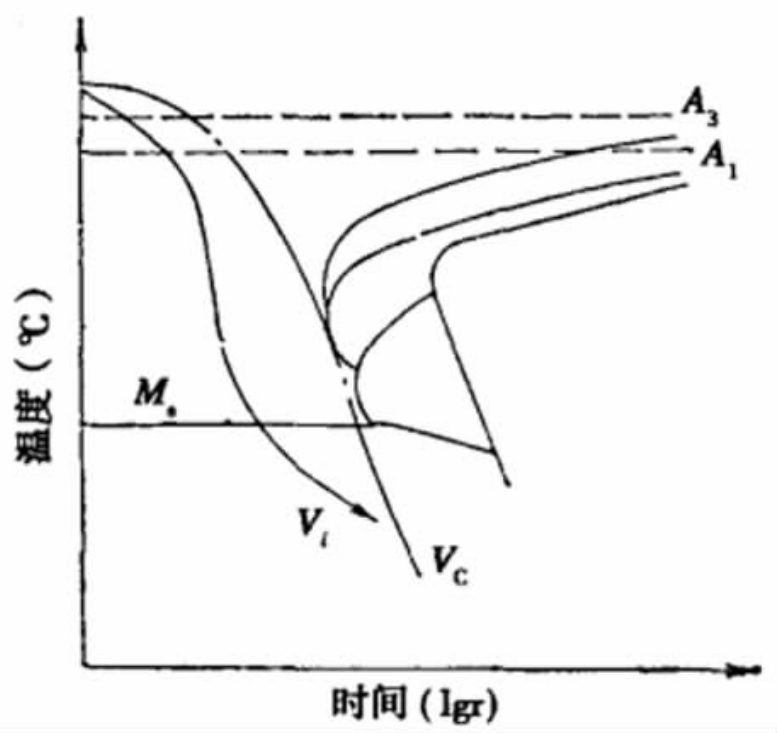

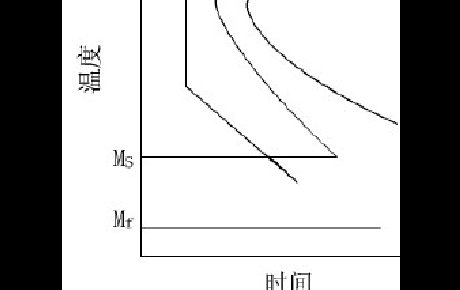

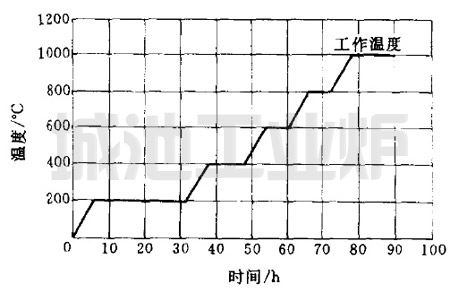

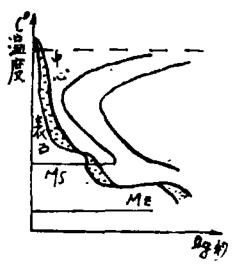

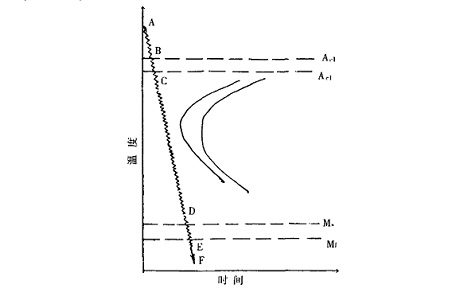

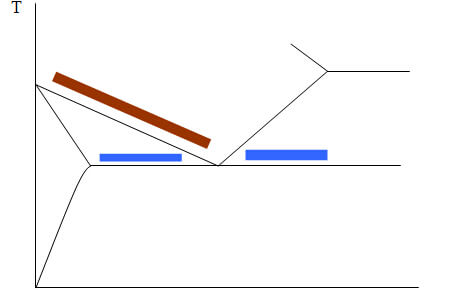

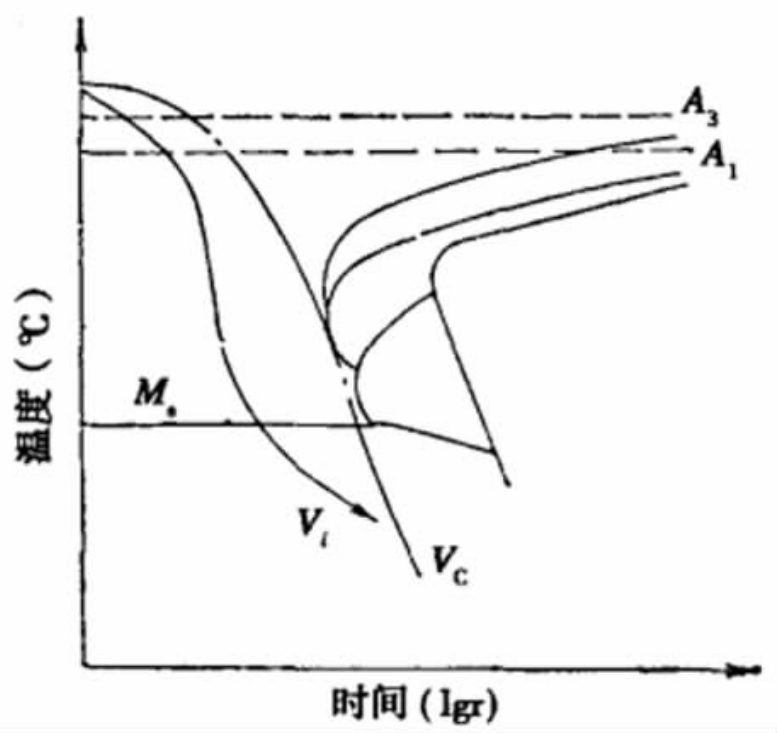

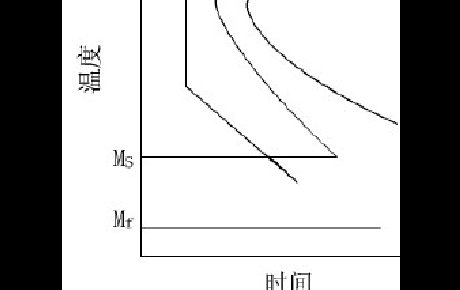

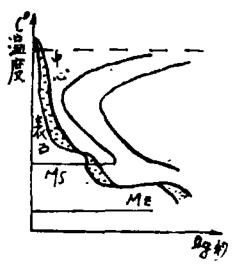

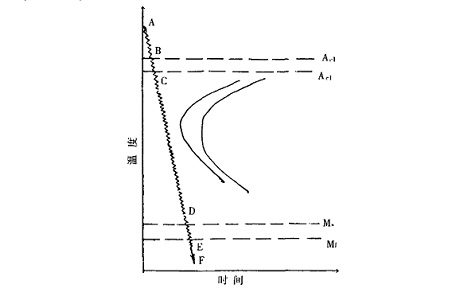

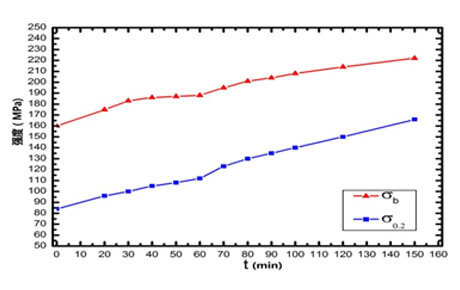

(1)淬火加热温度偏低,保温时间不足也是淬火后硬度不足的原因。如亚共析钢,当加热温度在AC3与AC1之间时,则因铁素体未全部溶于奥氏体,淬火后不能得到均匀一致的马氏体而影响工件硬度。金相分析时可见未溶铁素体。对于工具钢,

特别是高合金钢,如加热不足,会出现未转变的珠光体小区及较多的未溶碳化物。在实际操作中,这种情况常常是由于仪表指示偏高或炉温不均匀,使工件的实际温度较低。有时也由于操作者对工作责任心不强,保温时间过短而引起的。

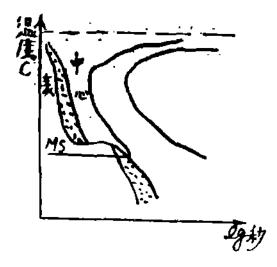

(2)淬火加热温度过高,保温时间过长。对于工具钢,当钢的加热温度过高时,大量碳化物溶于奥氏体,大大地增加了奥氏体的稳定程度,使马氏体开始转变点降低,因而淬火后工件中保留大量残余奥氏体,使淬火后工件的硬度下降。金相分析时,可见未溶的碳化物稀少,残余奥氏体量明显多。

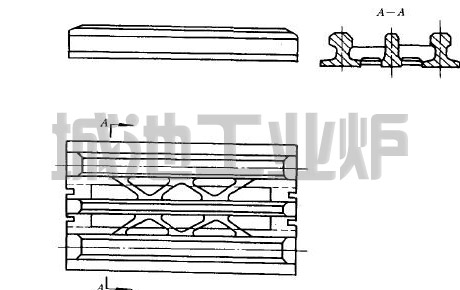

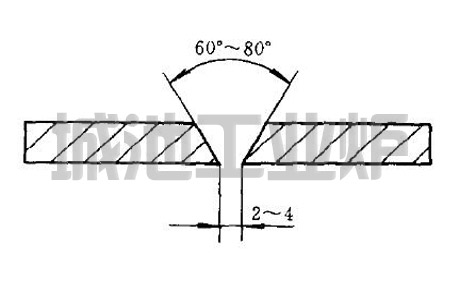

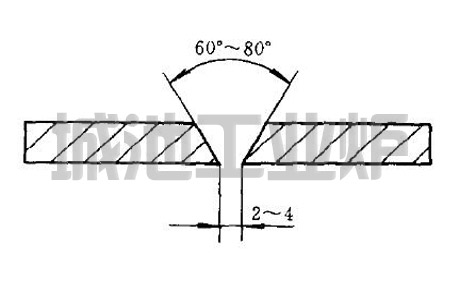

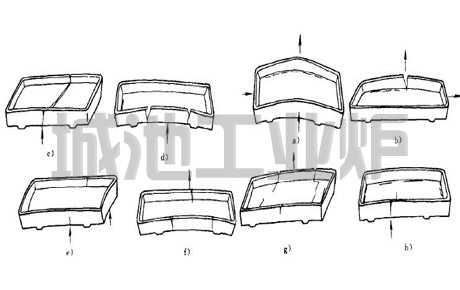

(3)淬火加热时,工件表面脱碳,使表面硬度不足。金相分析时,表面有铁素体及低碳马氏体。当磨去表面脱碳层后,硬度便达到要求。工件在一般箱式炉中未加保护或保护不良的情况下加热,或者在脱氧不良的盐浴炉中加热,都会产生氧化脱碳现象。

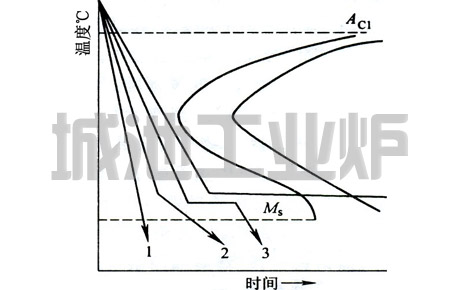

3、冷却工艺问题

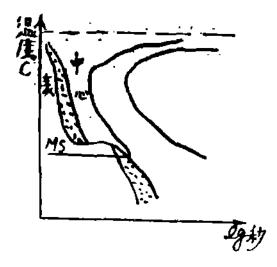

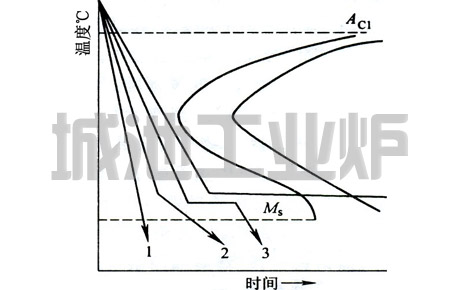

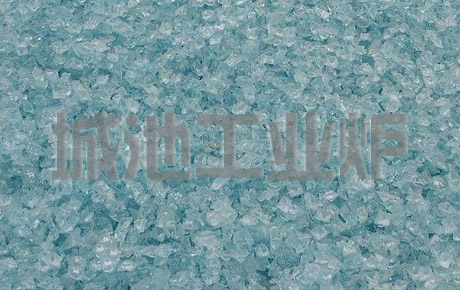

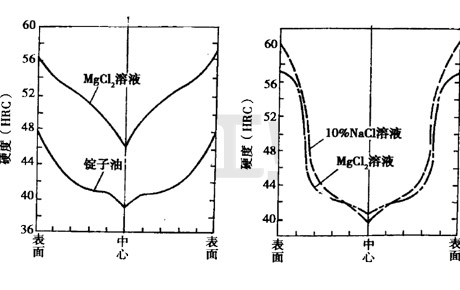

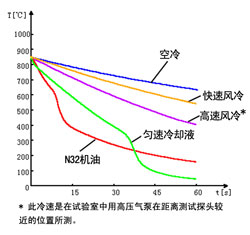

(1)淬火介质选择不当。例如:应该采用淬火或淬碱的工件采用油冷,则会因为冷却能力不够,冷却速度太慢,在冷却过程中奥氏体将发生珠光体组织转变,而得不到马氏体,致使工件的硬度值偏低。

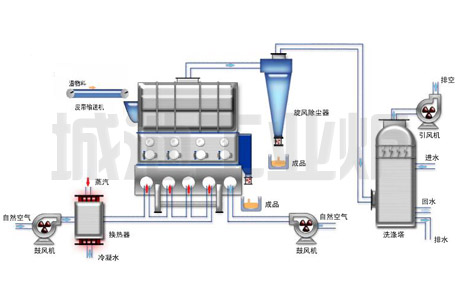

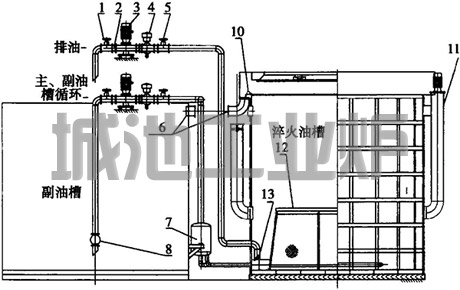

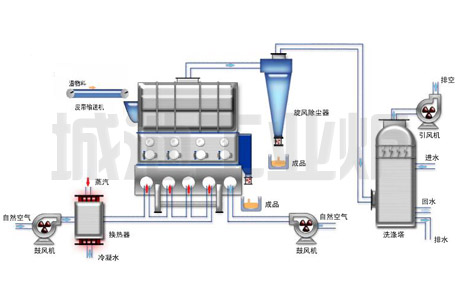

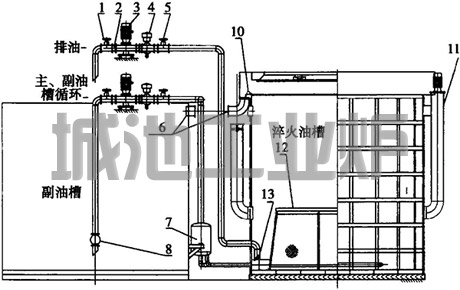

(2)淬火介质过于陈旧,如我厂淬火用油,在长期使用过程中,碳黑及残渣使粘度上升,造成冷却能力下降,使油老化。油在淬火过程中不断发生氧化、聚合、热分解、汽化等过程,导致油的变质,此外,油内水分的增加,也促进了油老化变质成乳化状态,至使工件在淬火时,达不到要求。此时,通过更新油或过滤处理原来的陈油,使淬火硬度达到标准。

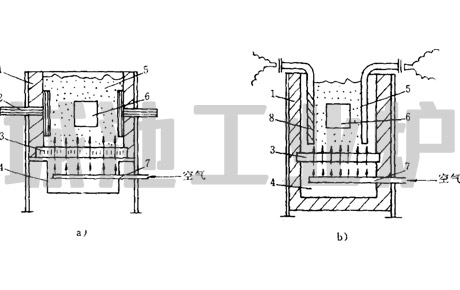

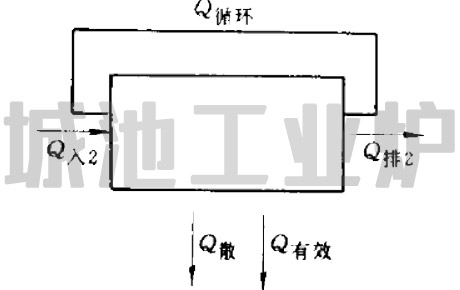

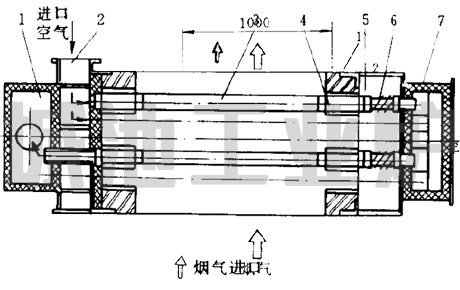

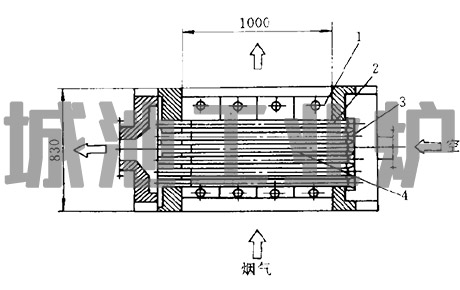

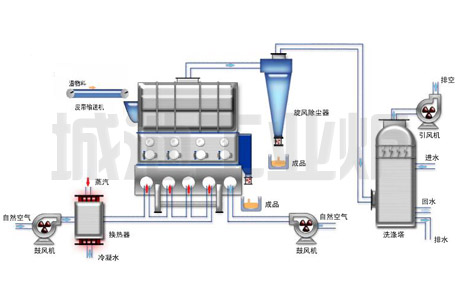

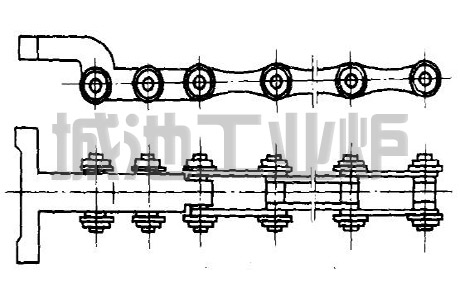

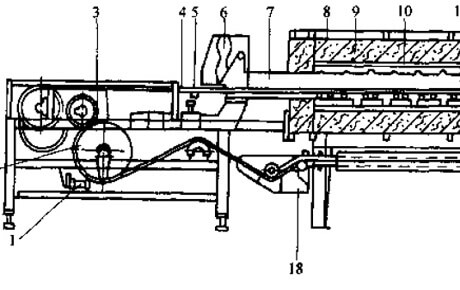

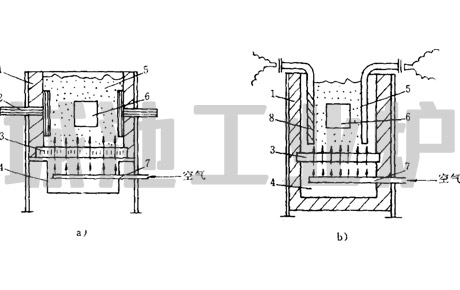

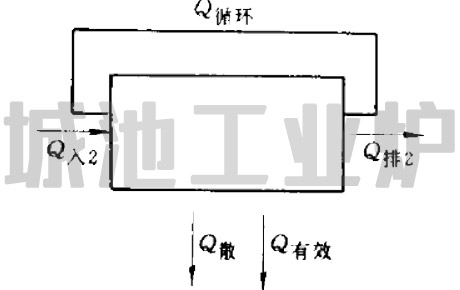

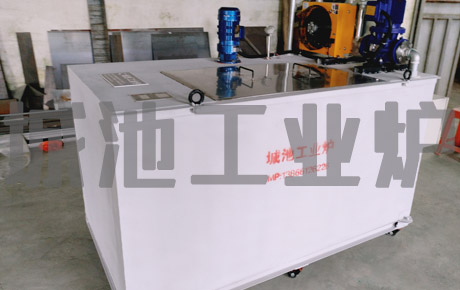

(3)淬火介质温度过高,容易出现软点。如大批零件连续淬火时,而淬火介质又没有循环冷却系统,则淬火介质温度就会升高,冷却能力下降,而造成淬不硬的现象。

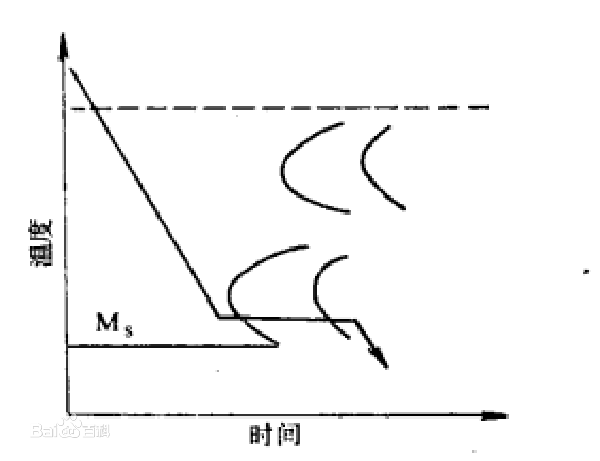

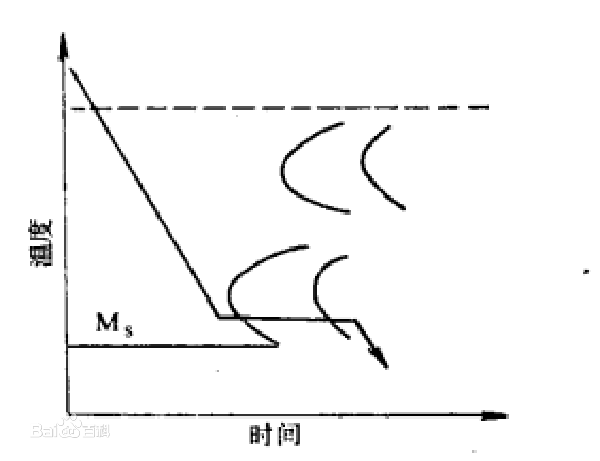

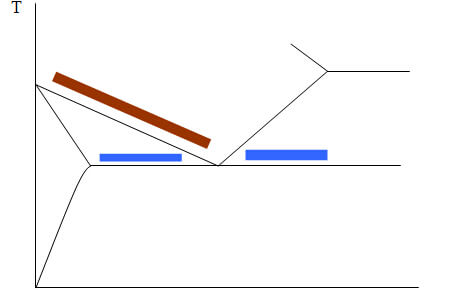

(4)冷却时间控制不当,主要有以下两种情况:!双液淬火时,零件在水中停留时间过短,或从水中取出后,在空气中停留时间过长再转入油中冷却。因工件本身还有较高的温度,发生自身回火的现象,而导致硬度偏低。∀分级淬火时,在分级冷却介质中停留时间过长,发生贝氏体转变,因而硬度不足。

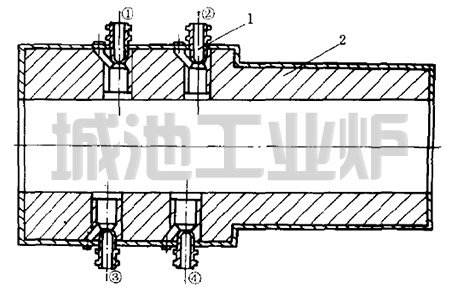

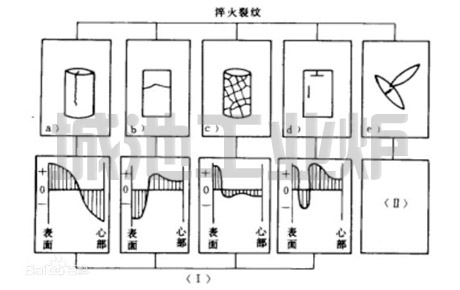

(5)冷却过程中,操作不当也会产生软点。工件在淬火介质中没有适当移动,致使局部地区形成蒸汽膜,降低了冷却速度,得不到均匀一致的马氏体组织,使工件局部硬度偏低。

(6)除了上述几点原因外,有时操作者大意,回火温度偏高或工件表面有氧化皮、锈斑等污物,使局部冷却不足,也会产生硬度不足的现象。

4、解决硬度不足的缺陷必须分清原因,采取相应对策加以防止。

淬火后硬度不足原因的分析:https://www.chenchr.com/quenching_hardness.html

上一篇:淬火冷却设备分类,下一篇:热电偶补偿导线选型表

淬火后硬度不足原因的分析相关内容

-

锻造加热炉火焰炉能耗等级

-

水玻璃水溶液

-

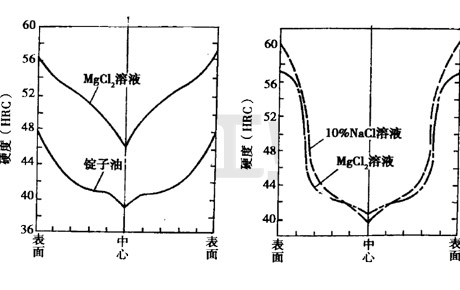

氯化镁水溶液的冷却特性

-

热处理燃料炉能耗等级

-

严格控制铁水和冷却水的温度

-

油浴回火炉的缺点

-

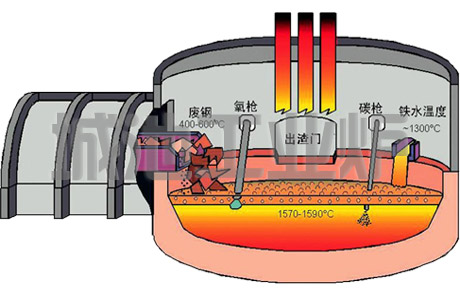

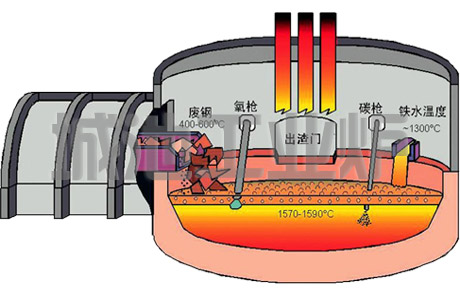

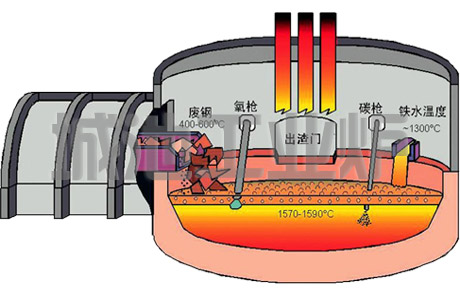

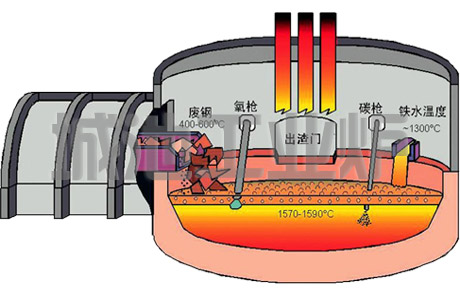

废钢预热技术

-

直流电弧炉

-

弹簧钢氮化钢热处理工艺及温度

-

调质钢热处理工艺

-

合金刃具钢轴承钢热处理工艺温度

-

弹簧钢热处理工艺及温度

-

调质钢热处理工艺2

-

模具钢热处理工艺

-

合金渗碳钢热处理工艺

-

碳素钢热处理工艺

-

不锈钢热处理工艺及温度

-

炉口加保温盖

-

合理选用变压器

-

低压快速启动盐浴炉

-

直流高压启动

-

采用微机控制

-

扩大工业炉的均温区

-

改进耐热钢构件节能

-

减少水冷损失

-

炉体的密封性的重要性

-

流态床炉更节能

-

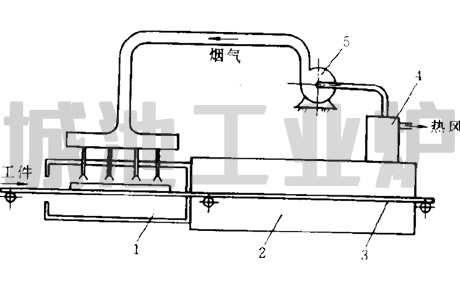

连续式炉更节能

-

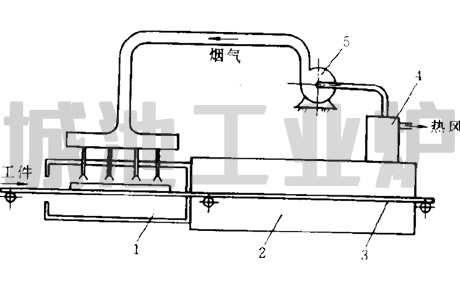

强化炉气循环的节能工作机理

-

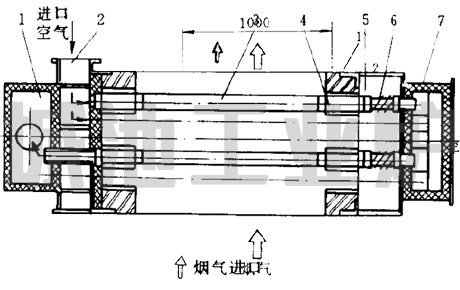

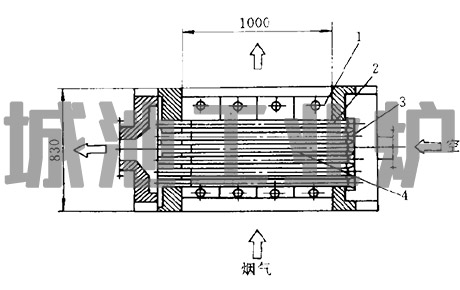

碳化硅预热器

-

陶瓷预热器

-

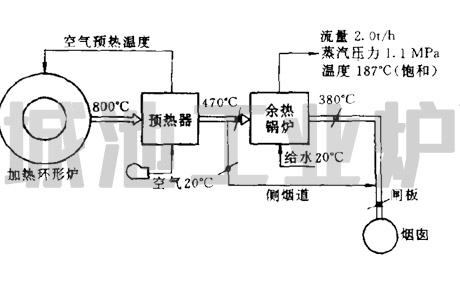

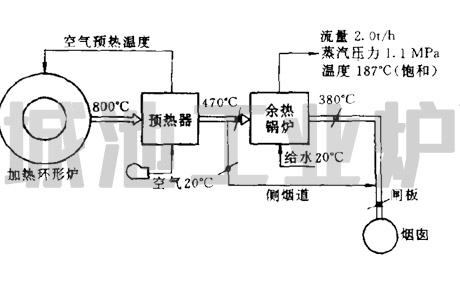

余热锅炉节能

-

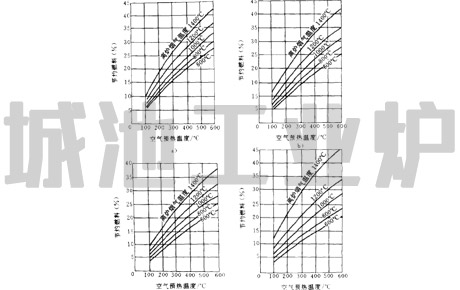

余热利用之预热空气

-

采用空燃比自动控制

-

新型燃烧装置

-

风冷炉门

-

大型活动炉体分段技术

-

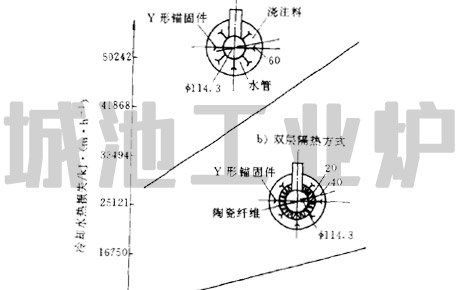

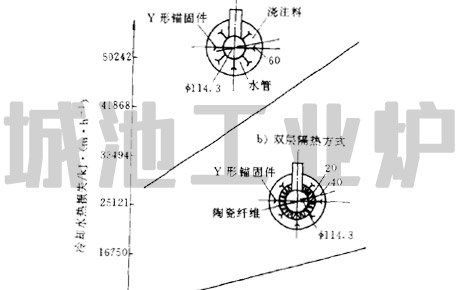

减少水冷件热损失

-

复合炉墙膈热节能

-

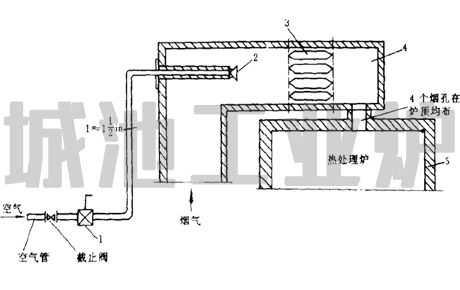

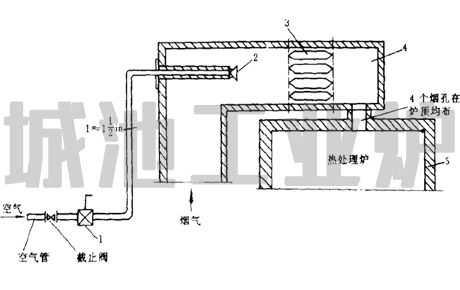

气堵的设计与安装

-

设置燃油加热器

-

工业炉的合理装料

-

热处理设备节能升级

-

比较几种淬火方法的优缺点

-

煤工业炉节能采取勤加薄烧法

-

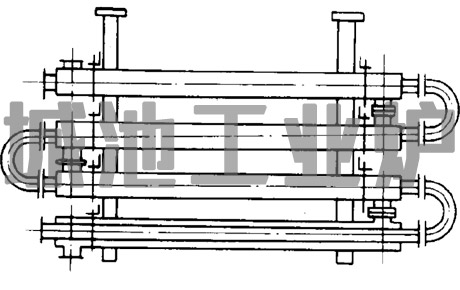

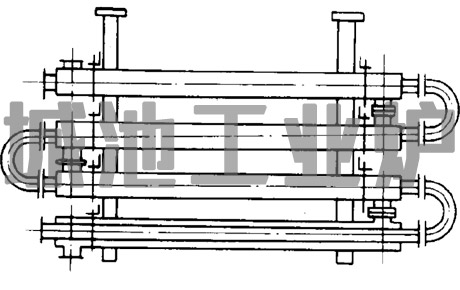

螺旋板式换热器

-

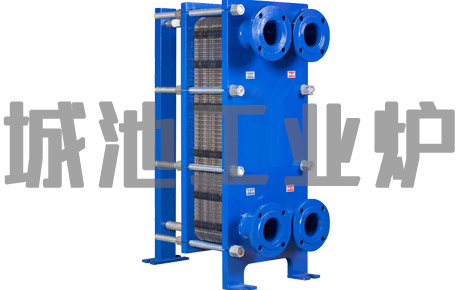

换热器(冷却器)的选择

-

换热器换热能力计算

-

热处理车间统一设置淬火槽冷却循环系统

-

淬火槽独立配配冷却循环系统

-

淬火介质的加热

-

工业炉行业标准有哪些?

-

理想淬火介质

-

导热油炉的应用

-

工业炉节能的发展方向

-

燃料炉砌体常见故障排除

-

台车式燃煤热处理炉常见故障排除

-

电炉运行前和运行中注意事项

-

电炉的炉盖升降方式的选择

-

加热设备的安全装置

-

如何选择工业炉

-

关于二次淬火的一些建议

-

盐浴炉淬火操作流程

-

感应炉的日常维护

-

电加热管表面负荷计算公式

-

电弧炉的日常维护

-

等离子热处理炉电源控制系统的日常维护

-

热处理真空炉的日常维护

-

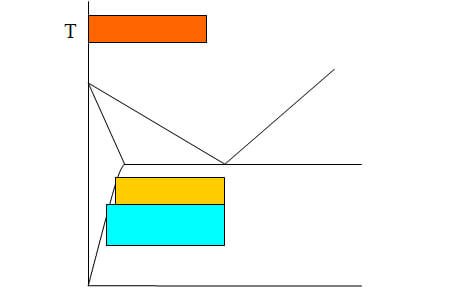

理想淬火冷却速度

-

流态床炉的日常维护

-

普通盐浴炉安全技术

-

燃料炉的日常维护

-

电烘干室送电

-

热处理行业标准

-

盐浴淬火槽操作规范

-

热处理用硝盐浴配方以及使用温度

-

电阻炉的日常维护

-

电烘干室操作规程送电前的准备

-

工频炉操作

-

电弧炉送电

-

真空淬火炉开炉步骤

-

连续式电加热无罐炉操作

-

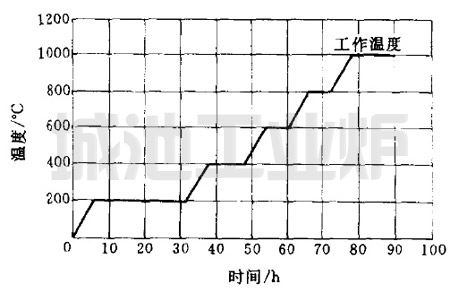

连续式电加热无罐炉操作规程烘炉和升温

-

电极盐浴炉开炉

-

电阻炉开炉前的准

-

流态床淬火

-

氰盐炉安全技术

-

橡胶二次硫化(烘箱烘烤)

-

烟囱烘烤注意事项

-

燃料炉的烘炉操作

-

电阻炉炉衬烘炉工艺规范

-

双液淬火法

-

怎样从冷却特性选用淬火介质

-

硝盐淬火槽冷却系统的设计

-

工业炉停炉后的保养

-

淬火槽的由来

-

淬火槽搅拌速度

-

等温硝盐炉淬火槽的使用技巧与注意事项

-

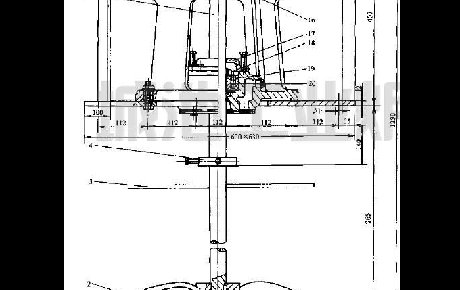

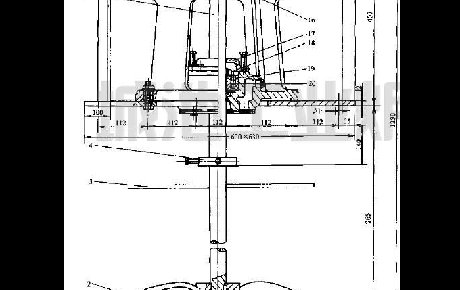

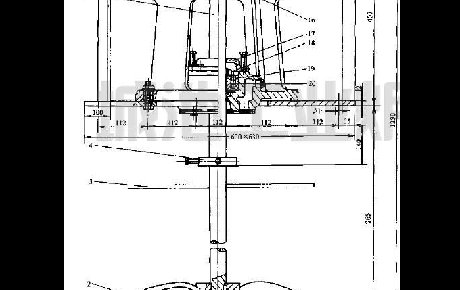

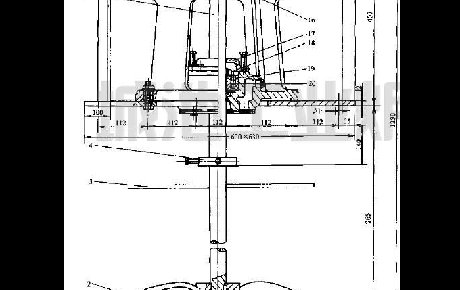

淬火槽强力搅拌机构

-

淬火油槽淬火油怎样除水?

-

淬火油的选择方法

-

淬火水槽和淬火油槽加热的特点

-

淬火油槽发生火灾怎么办?

-

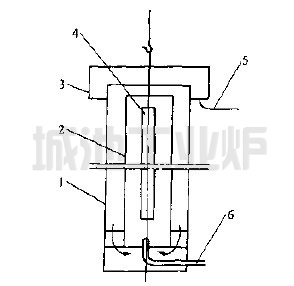

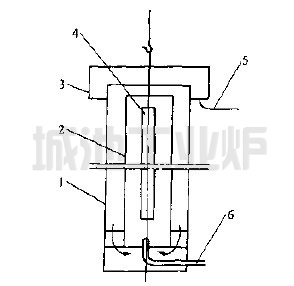

淬火槽循环溢流装置

-

用盐水冷却有什么好处?

-

固化炉工作原理、操作流程及注意事项

-

工业炉加热源类型特点分析

-

冷却介质之淬火油

-

如何计算冷却速度

-

氯化钠水溶液(盐水)在使用中的注意事项

-

淬火槽移动盖板

-

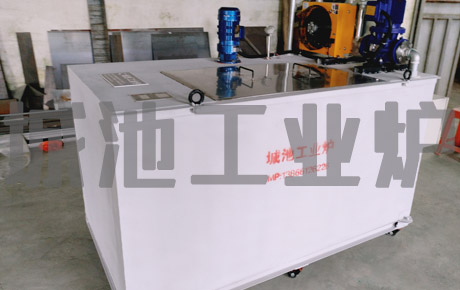

热处理淬火槽制作

-

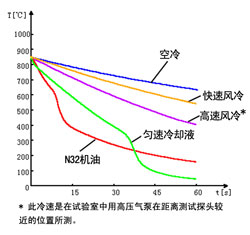

常用冷却介质的冷却速度对比

-

齿轮淬火冷却后硬度不足与硬化深度不够

-

PAG淬火剂最适宜使用及不适用的场景

-

淬火油槽的安全防护措施

-

淬火油槽中淬火液夏天温度过高怎么办?

-

液体氧氮化,QPQ,OPO适用范围

-

QPQ热处理的优点

-

淬火工艺的应用

-

淬火的方式有哪些?

-

常用淬火介质之氯化钠水溶液

-

磁场淬火技术

-

马氏体等温淬火(martempering)

-

淬火为什么用盐水?

-

分级淬火(Marquenehing)

-

贝氏体等温淬火

-

细珠光体等温淬火

-

什么是等温淬火?

-

淬火裂纹及分类

-

磁场淬火是什么?

-

淬火冷却分类方法

-

淬火盐水液NaCl水溶液比例配比方法

-

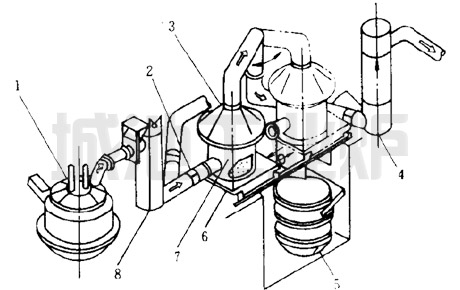

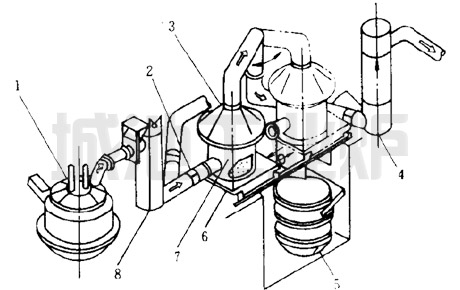

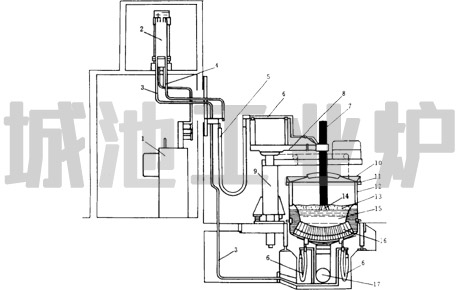

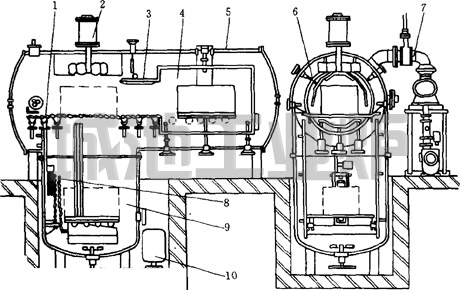

淬火冷却系统的构成图

-

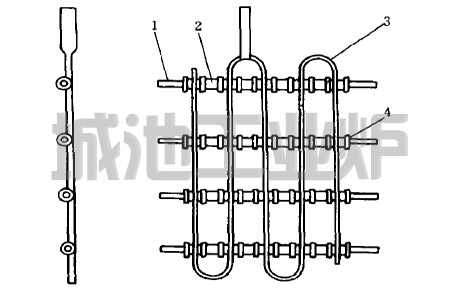

纯金属电热元件

-

淬火油槽预防失火的措施

-

淬火油槽着火原因分析

-

淬火槽脱气处理工艺规范

-

淬火油槽的管理

-

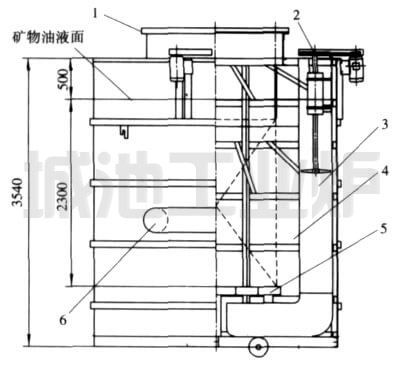

深井式淬火槽

-

淬火槽淬火介质冷却方法

-

淬火槽搅拌的方法

-

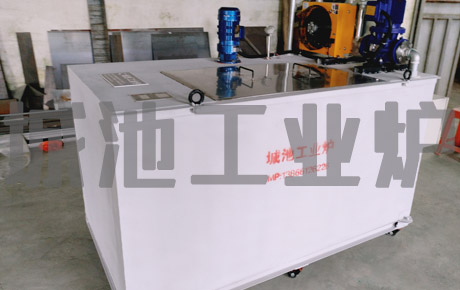

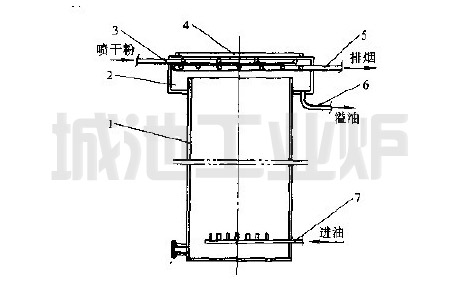

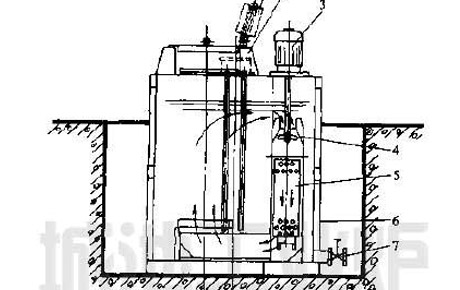

淬火油槽及循环系统

-

淬火油槽的使用维护

-

渗碳氮化工件氧化发黑热处理方法

-

纯金属元件

-

外热式盐浴炉操作注意事项

-

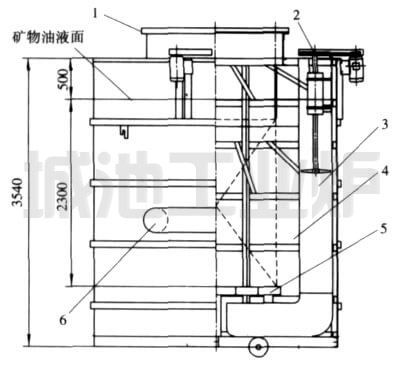

淬火槽的结构图

-

发黑热处理常见的缺陷及预防

-

等温淬火

-

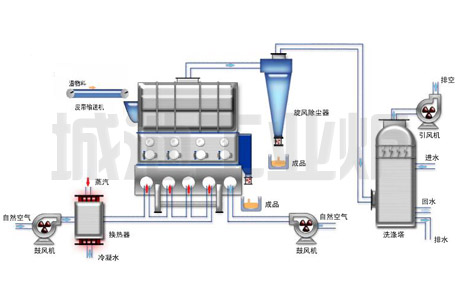

热处理淬火油槽油烟废气净化

-

真空炉电热元件的特点

-

全自动连续通过式清洗机的结构

-

真空热处理炉的修理

-

风扇的组装和安装

-

风扇叶轮、主轴和保温冷却套

-

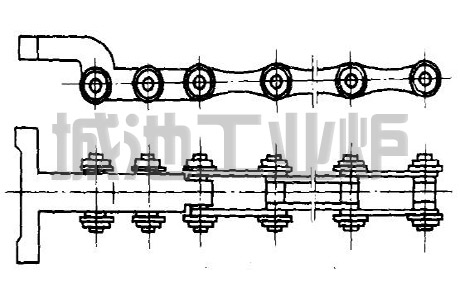

推料链的装配和调整

-

导轨的装配和调整

-

铜排的气焊

-

铸铝电加热电阻板使用注意事项

-

连续炉砌筑材料准备

-

电极的形状和尺寸

-

异型砖砌筑炉膛注意事项

-

陶瓷纤维实验电炉产品型号及其工作原理

-

高温电炉电极冷却方法

-

冷却高温电炉无氧铜退火规程

-

高温电炉在工作保养

-

高温电炉的特性

-

高温电炉热处理质量控制的环节

-

高温电炉设备的养护

-

风扇轴的密封

-

马弗炉的使用保养方法

-

高温真空气氛电炉使用

-

马弗炉的使用方法

-

台车式燃气热处理炉电气系统的发展经历

-

工业电炉的硬度检测标准

-

工业电炉表面热处理

-

电炉强化供氧技术

-

网带式热处理电炉的发展

-

红外线加热干燥技术

-

第十七届西部国际热处理工业炉展圆满闭幕

-

齿轮渗碳热处理的变形控制

-

热处理炉的分类

-

工业炉管道日常维修的主要项目

-

BH低温快速渗碳与碳氮共渗技术

-

氧氮共渗

-

化学热处理

-

离子渗氮

-

渗碳氮化常见问题与解决技巧

-

渗碳表面硬化处理法

-

长轴氮化热处理

-

钢的热处理

-

金属的塑性变形与再结晶

-

热处理缺陷及控制

-

高锰钢正火退火热处理

-

立式铝合金时效炉用途、结构及优点

-

针状预热器的维修

-

发黑常见问题及处理方法

-

预热器的要求

-

辐射管的特点

-

氢碎

-

箱式回火炉使用说明书

-

合金元件的修理

-

合金元件的选用

-

料盘使用常见问题

-

风扇

-

料盘

-

炉底板制作

-

耐热钢精铸件

-

液压推料机的修理

-

发黑

-

粉末冶金零件的蒸汽发黑热处理

-

热修

-

拆炉

-

冷修

-

贯通式热处理炉炉底的砌筑

-

密封箱式炉气体渗碳工艺流程

-

冬季砌砖

-

镍铬电炉丝

-

砖缝厚度

-

远红外辐射元件分类

-

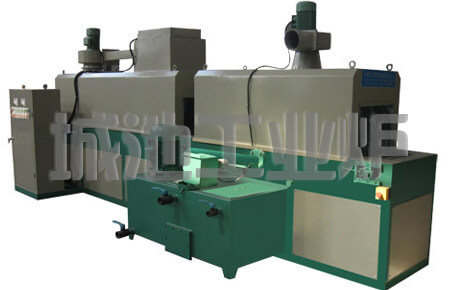

网带式淬火炉使用范围

-

远红外辐射元件

-

铬酸镧元件

-

热处理设备加热装置的类别和特性

-

模具钢热处理时开裂原因与预防

-

耐热钢的代用

-

耐热钢的选用

-

模具钢材热处理淬火的方法及目的

-

耐热钢高溫耐蚀性

-

耐热钢的分类

-

箱式回火炉的结构特点

-

氮化炉工作原理

-

链条链轮热处理工艺

-

耐火材料的代用

-

耐火材料在热处理炉上的使用

-

耐火材料的使用

-

电阻炉加热原理及加热方式的分类

-

烘干室的修理内容

-

电弧炉的修理内容

-

冲天炉的修理内容

-

热处理电阻炉的修理内容

-

燃料加热炉的修理内容

-

工业炉修理的主要内容

-

工业炉修理的特点

-

工业炉修理复杂程度分类

-

工业炉的分类

-

箱式炉的技术改造

-

插人式电极盐浴炉

-

不锈耐热钢螺栓的热处理生产工艺流程

-

渗碳炉安全操作规程

-

TCN型网带炉与DM型网带炉区别

-

箱式电阻炉炉衬结构的改进

-

电热烘箱干燥箱的结构

-

网带淬火炉烧碳操作

-

台车炉的结构

-

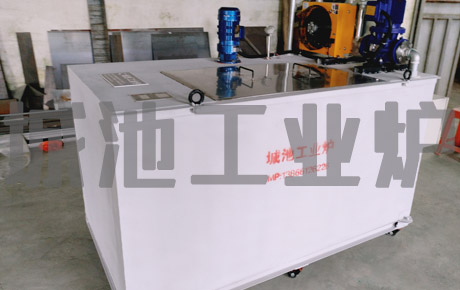

什么是淬火油槽?

-

氮化炉气体氮化工艺

-

箱式电阻炉的结构

-

台车炉的维护

-

热风发生器工作原理

-

燃烧器的种类以及使用安全

-

井式炉与箱式炉使用区别

-

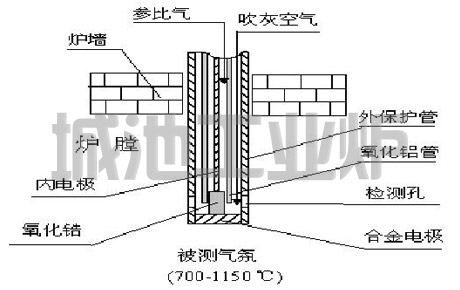

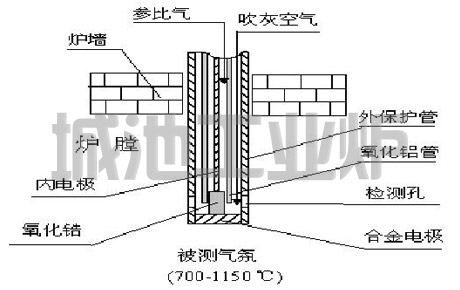

氧探头的测氧原理

-

不锈钢的钢号、牌号及化学成分

-

弹簧热处理

-

球墨铸铁正火退火热处理

-

箱式炉注意事项

-

辐射管加热器常见故障原因及排除方法

-

辐射管加热器的使用及保养

-

盐浴炉操作规程

-

淬火介质需要量计算方法

-

工业炉的烘炉工艺

-

发黑发蓝处理出现花斑

-

淬火槽冷却装置过滤器及泵

-

淬火油槽搅拌系统的安装

-

电热元件的连接

-

淬火油槽的设计

-

淬火油槽氧化皮去除方法

-

热处理设备工业电炉的技术经济指标

-

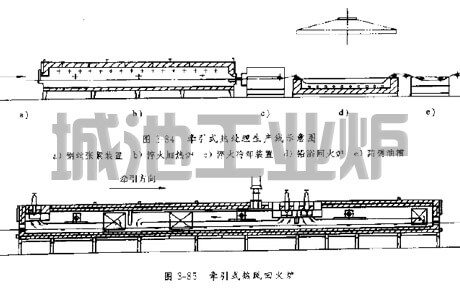

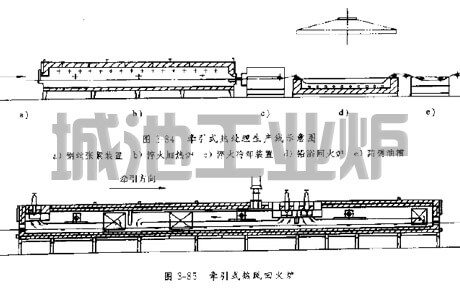

牵引式炉

-

工业炉温度控制

-

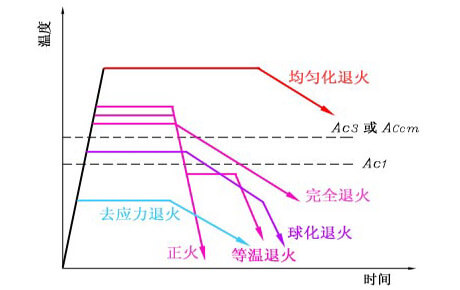

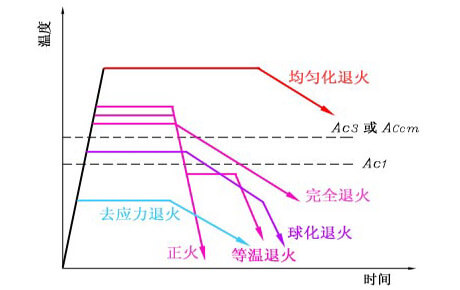

等温退火

-

完全退火

-

工业炉的组成及发展历史

-

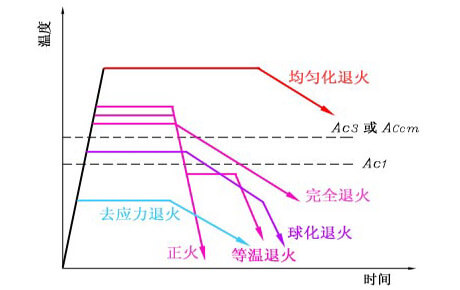

退火的定义及退火的分类

-

加热炉燃烧器火焰的调节

-

电热元件接头非正常性过热损坏

-

铸铁坩埚的维护方法

-

氮化炉模具氮化层出现网状、波纹状、针状或鱼

-

电阻炉功率安装的分配

-

氮化炉操作步骤

-

真空回火炉的炉温均匀性

-

氨分解率的测定方法和原理

-

淬火油槽清理及使用规范

-

软氮化热处理

-

工业炉与冷加工设备的比较

-

快速液压自动淬火油槽的优点

-

淬火炉炉型的选择

-

烘炉技巧

-

风扇轴使用及维护

-

热处理车间平面布置的原则

-

渗碳炉炉罐的使用与保养

-

盐浴坩埚电炉操作技术

-

淬火后硬度不足原因的分析

-

淬火冷却设备分类

-

硬度不合格的原因及硬度不合格防止对策

-

热处理浴炉安全技术

-

等温退火及工艺规范

-

残留应力退火

-

DM型有马弗罐网带式炉

-

网带淬火炉保养及维护

-

热处理中变形的预防

-

台车电阻炉的注意事项和保养

-

电炉的基本知识

-

淬火缺陷、原因及预防

-

热处理淬火油技术要求

-

热处理浴炉的特点

-

烘箱注意事项有哪些?

-

退火炉炉型特点

-

坩埚的种类用途

-

热风循环烘箱使用手册

-

热处理常见问题及危害

-

球化退火的适用范围

-

台车炉使用注意事项

-

时效热处理

-

回火炉注意事项与维护

-

常见的热处理工艺有哪些?

-

锻造加热炉火焰炉能耗等级

-

水玻璃水溶液

-

氯化镁水溶液的冷却特性

-

热处理燃料炉能耗等级

-

严格控制铁水和冷却水的温度

-

油浴回火炉的缺点

-

废钢预热技术

-

直流电弧炉

-

弹簧钢氮化钢热处理工艺及温度

-

调质钢热处理工艺

-

合金刃具钢轴承钢热处理工艺温度

-

弹簧钢热处理工艺及温度

-

调质钢热处理工艺2

-

模具钢热处理工艺

-

合金渗碳钢热处理工艺

-

碳素钢热处理工艺

-

不锈钢热处理工艺及温度

-

炉口加保温盖

-

合理选用变压器

-

低压快速启动盐浴炉

-

直流高压启动

-

采用微机控制

-

扩大工业炉的均温区

-

改进耐热钢构件节能

-

减少水冷损失

-

炉体的密封性的重要性

-

流态床炉更节能

-

连续式炉更节能

-

强化炉气循环的节能工作机理

-

碳化硅预热器

-

陶瓷预热器

-

余热锅炉节能

-

余热利用之预热空气

-

采用空燃比自动控制

-

新型燃烧装置

-

风冷炉门

-

大型活动炉体分段技术

-

减少水冷件热损失

-

复合炉墙膈热节能

-

气堵的设计与安装

-

设置燃油加热器

-

工业炉的合理装料

-

热处理设备节能升级

-

比较几种淬火方法的优缺点

-

煤工业炉节能采取勤加薄烧法

-

螺旋板式换热器

-

换热器(冷却器)的选择

-

换热器换热能力计算

-

热处理车间统一设置淬火槽冷却循环系统

-

淬火槽独立配配冷却循环系统

-

淬火介质的加热

-

工业炉行业标准有哪些?

-

理想淬火介质

-

导热油炉的应用

-

工业炉节能的发展方向

-

燃料炉砌体常见故障排除

-

台车式燃煤热处理炉常见故障排除

-

电炉运行前和运行中注意事项

-

电炉的炉盖升降方式的选择

-

加热设备的安全装置

-

如何选择工业炉

-

关于二次淬火的一些建议

-

盐浴炉淬火操作流程

-

感应炉的日常维护

-

电加热管表面负荷计算公式

-

电弧炉的日常维护

-

等离子热处理炉电源控制系统的日常维护

-

热处理真空炉的日常维护

-

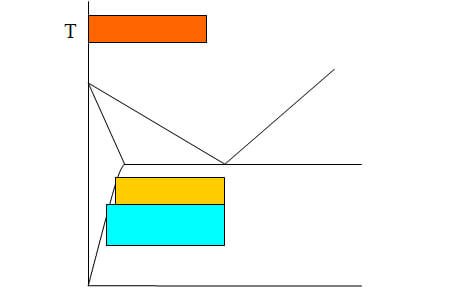

理想淬火冷却速度

-

流态床炉的日常维护

-

普通盐浴炉安全技术

-

燃料炉的日常维护

-

电烘干室送电

-

热处理行业标准

-

盐浴淬火槽操作规范

-

热处理用硝盐浴配方以及使用温度

-

电阻炉的日常维护

-

电烘干室操作规程送电前的准备

-

工频炉操作

-

电弧炉送电

-

真空淬火炉开炉步骤

-

连续式电加热无罐炉操作

-

连续式电加热无罐炉操作规程烘炉和升温

-

电极盐浴炉开炉

-

电阻炉开炉前的准

-

流态床淬火

-

氰盐炉安全技术

-

橡胶二次硫化(烘箱烘烤)

-

烟囱烘烤注意事项

-

燃料炉的烘炉操作

-

电阻炉炉衬烘炉工艺规范

-

双液淬火法

-

怎样从冷却特性选用淬火介质

-

硝盐淬火槽冷却系统的设计

-

工业炉停炉后的保养

-

淬火槽的由来

-

淬火槽搅拌速度

-

等温硝盐炉淬火槽的使用技巧与注意事项

-

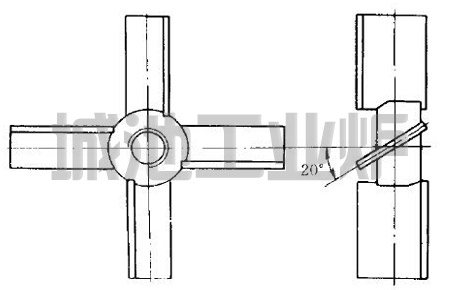

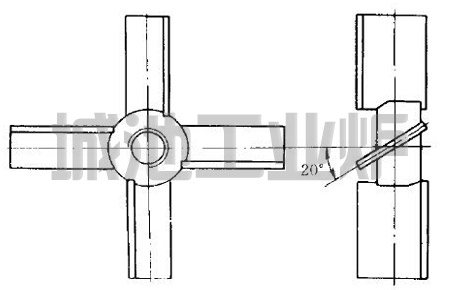

淬火槽强力搅拌机构

-

淬火油槽淬火油怎样除水?

-

淬火油的选择方法

-

淬火水槽和淬火油槽加热的特点

-

淬火油槽发生火灾怎么办?

-

淬火槽循环溢流装置

-

用盐水冷却有什么好处?

-

固化炉工作原理、操作流程及注意事项

-

工业炉加热源类型特点分析

-

冷却介质之淬火油

-

如何计算冷却速度

-

氯化钠水溶液(盐水)在使用中的注意事项

-

淬火槽移动盖板

-

热处理淬火槽制作

-

常用冷却介质的冷却速度对比

-

齿轮淬火冷却后硬度不足与硬化深度不够

-

PAG淬火剂最适宜使用及不适用的场景

-

淬火油槽的安全防护措施

-

淬火油槽中淬火液夏天温度过高怎么办?

-

液体氧氮化,QPQ,OPO适用范围

-

QPQ热处理的优点

-

淬火工艺的应用

-

淬火的方式有哪些?

-

常用淬火介质之氯化钠水溶液

-

磁场淬火技术

-

马氏体等温淬火(martempering)

-

淬火为什么用盐水?

-

分级淬火(Marquenehing)

-

贝氏体等温淬火

-

细珠光体等温淬火

-

什么是等温淬火?

-

淬火裂纹及分类

-

磁场淬火是什么?

-

淬火冷却分类方法

-

淬火盐水液NaCl水溶液比例配比方法

-

淬火冷却系统的构成图

-

纯金属电热元件

-

淬火油槽预防失火的措施

-

淬火油槽着火原因分析

-

淬火槽脱气处理工艺规范

-

淬火油槽的管理

-

深井式淬火槽

-

淬火槽淬火介质冷却方法

-

淬火槽搅拌的方法

-

淬火油槽及循环系统

-

淬火油槽的使用维护

-

渗碳氮化工件氧化发黑热处理方法

-

纯金属元件

-

外热式盐浴炉操作注意事项

-

淬火槽的结构图

-

发黑热处理常见的缺陷及预防

-

等温淬火

-

热处理淬火油槽油烟废气净化

-

真空炉电热元件的特点

-

全自动连续通过式清洗机的结构

-

真空热处理炉的修理

-

风扇的组装和安装

-

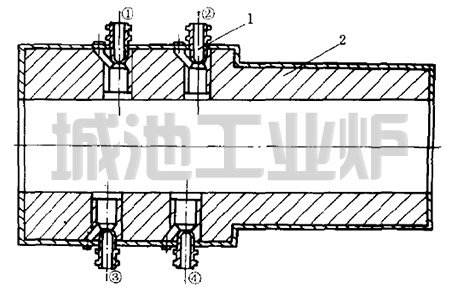

风扇叶轮、主轴和保温冷却套

-

推料链的装配和调整

-

导轨的装配和调整

-

铜排的气焊

-

铸铝电加热电阻板使用注意事项

-

连续炉砌筑材料准备

-

电极的形状和尺寸

-

异型砖砌筑炉膛注意事项

-

陶瓷纤维实验电炉产品型号及其工作原理

-

高温电炉电极冷却方法

-

冷却高温电炉无氧铜退火规程

-

高温电炉在工作保养

-

高温电炉的特性

-

高温电炉热处理质量控制的环节

-

高温电炉设备的养护

-

风扇轴的密封

-

马弗炉的使用保养方法

-

高温真空气氛电炉使用

-

马弗炉的使用方法

-

台车式燃气热处理炉电气系统的发展经历

-

工业电炉的硬度检测标准

-

工业电炉表面热处理

-

电炉强化供氧技术

-

网带式热处理电炉的发展

-

红外线加热干燥技术

-

第十七届西部国际热处理工业炉展圆满闭幕

-

齿轮渗碳热处理的变形控制

-

热处理炉的分类

-

工业炉管道日常维修的主要项目

-

BH低温快速渗碳与碳氮共渗技术

-

氧氮共渗

-

化学热处理

-

离子渗氮

-

渗碳氮化常见问题与解决技巧

-

渗碳表面硬化处理法

-

长轴氮化热处理

-

钢的热处理

-

金属的塑性变形与再结晶

-

热处理缺陷及控制

-

高锰钢正火退火热处理

-

立式铝合金时效炉用途、结构及优点

-

针状预热器的维修

-

发黑常见问题及处理方法

-

预热器的要求

-

辐射管的特点

-

氢碎

-

箱式回火炉使用说明书

-

合金元件的修理

-

合金元件的选用

-

料盘使用常见问题

-

风扇

-

料盘

-

炉底板制作

-

耐热钢精铸件

-

液压推料机的修理

-

发黑

-

粉末冶金零件的蒸汽发黑热处理

-

热修

-

拆炉

-

冷修

-

贯通式热处理炉炉底的砌筑

-

密封箱式炉气体渗碳工艺流程

-

冬季砌砖

-

镍铬电炉丝

-

砖缝厚度

-

远红外辐射元件分类

-

网带式淬火炉使用范围

-

远红外辐射元件

-

铬酸镧元件

-

热处理设备加热装置的类别和特性

-

模具钢热处理时开裂原因与预防

-

耐热钢的代用

-

耐热钢的选用

-

模具钢材热处理淬火的方法及目的

-

耐热钢高溫耐蚀性

-

耐热钢的分类

-

箱式回火炉的结构特点

-

氮化炉工作原理

-

链条链轮热处理工艺

-

耐火材料的代用

-

耐火材料在热处理炉上的使用

-

耐火材料的使用

-

电阻炉加热原理及加热方式的分类

-

烘干室的修理内容

-

电弧炉的修理内容

-

冲天炉的修理内容

-

热处理电阻炉的修理内容

-

燃料加热炉的修理内容

-

工业炉修理的主要内容

-

工业炉修理的特点

-

工业炉修理复杂程度分类

-

工业炉的分类

-

箱式炉的技术改造

-

插人式电极盐浴炉

-

不锈耐热钢螺栓的热处理生产工艺流程

-

渗碳炉安全操作规程

-

TCN型网带炉与DM型网带炉区别

-

箱式电阻炉炉衬结构的改进

-

电热烘箱干燥箱的结构

-

网带淬火炉烧碳操作

-

台车炉的结构

-

什么是淬火油槽?

-

氮化炉气体氮化工艺

-

箱式电阻炉的结构

-

台车炉的维护

-

热风发生器工作原理

-

燃烧器的种类以及使用安全

-

井式炉与箱式炉使用区别

-

氧探头的测氧原理

-

不锈钢的钢号、牌号及化学成分

-

弹簧热处理

-

球墨铸铁正火退火热处理

-

箱式炉注意事项

-

辐射管加热器常见故障原因及排除方法

-

辐射管加热器的使用及保养

-

盐浴炉操作规程

-

淬火介质需要量计算方法

-

工业炉的烘炉工艺

-

发黑发蓝处理出现花斑

-

淬火槽冷却装置过滤器及泵

-

淬火油槽搅拌系统的安装

-

电热元件的连接

-

淬火油槽的设计

-

淬火油槽氧化皮去除方法

-

热处理设备工业电炉的技术经济指标

-

牵引式炉

-

工业炉温度控制

-

等温退火

-

完全退火

-

工业炉的组成及发展历史

-

退火的定义及退火的分类

-

加热炉燃烧器火焰的调节

-

电热元件接头非正常性过热损坏

-

铸铁坩埚的维护方法

-

氮化炉模具氮化层出现网状、波纹状、针状或鱼

-

电阻炉功率安装的分配

-

氮化炉操作步骤

-

真空回火炉的炉温均匀性

-

氨分解率的测定方法和原理

-

淬火油槽清理及使用规范

-

软氮化热处理

-

工业炉与冷加工设备的比较

-

快速液压自动淬火油槽的优点

-

淬火炉炉型的选择

-

烘炉技巧

-

风扇轴使用及维护

-

热处理车间平面布置的原则

-

渗碳炉炉罐的使用与保养

-

盐浴坩埚电炉操作技术

-

淬火后硬度不足原因的分析

-

淬火冷却设备分类

-

硬度不合格的原因及硬度不合格防止对策

-

热处理浴炉安全技术

-

等温退火及工艺规范

-

残留应力退火

-

DM型有马弗罐网带式炉

-

网带淬火炉保养及维护

-

热处理中变形的预防

-

台车电阻炉的注意事项和保养

-

电炉的基本知识

-

淬火缺陷、原因及预防

-

热处理淬火油技术要求

-

热处理浴炉的特点

-

烘箱注意事项有哪些?

-

退火炉炉型特点

-

坩埚的种类用途

-

热风循环烘箱使用手册

-

热处理常见问题及危害

-

球化退火的适用范围

-

台车炉使用注意事项

-

时效热处理

-

回火炉注意事项与维护

-

常见的热处理工艺有哪些?

皖公网安备 34012402000018号

皖公网安备 34012402000018号 工商网监

工商网监