耐火材料在热处理炉上的使用

关键词:耐火材料,热处理炉,抗渗碳砖,透气砖,碳化硅砖,耐热瓷,粘土砖,搁砖,气氛炉,真空炉,催化剂,炭黑,露点,炉气,渗碳,

耐火材料在热处理炉上的使用

对于热处理炉,应考虑炉内气氛对耐火材料的热化学侵蚀作用以及耐火材料对炉内气氛的影响。

在常用的耐火材料中均含有Fe2O3,这是一种十分引人注意的氧化物。耐火材料中含有的这种不稳定氧化物超过一定量时,是不宜用于控制气氛炉和真空炉。因为Fe2O3会与炉气中的CO和H2发生如下反应,即

上述反应结果,会导致:

1、 使开炉时炉气碳势上升缓慢,给炉内碳势控 制带来了困难,并且会产生大量炭黑沉积;

2、铁的生成,破坏了砖体的组织结构和砖内颗 粒间的牢固结合,使砖体变得疏松,甚至碎裂;

3、Fe203被H2还原而生成H2O,使炉内露点上升,工件被氧化,达不到少无氧化加热的效果。

另外,实践还表明:当Fe203含量较高的砖用于氮基气氛炉时,砖内的氧会大量进入炉气,使炉气由原来的弱还原性变为氧化性,结果达不到工件光亮淬火加热的目的。

由此可见,用于控制气氛等要求较高的炉子,其 耐火材料中的不稳定氧化物的含量,应给予限制。一般来说,对于渗碳气氛,砖内Fe203的质量分数应控制在1 %以内;对于以氮气为基体的控制气氛炉,砖内Fe203的质量分数最好控制在0.5%以下。

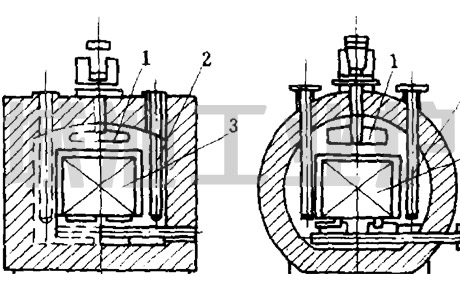

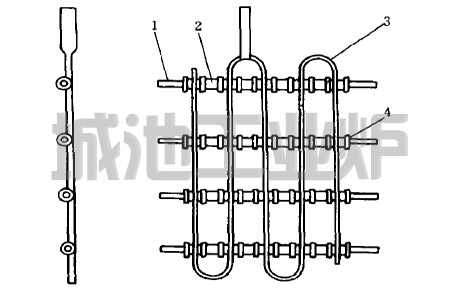

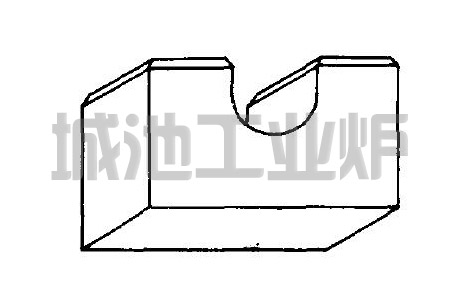

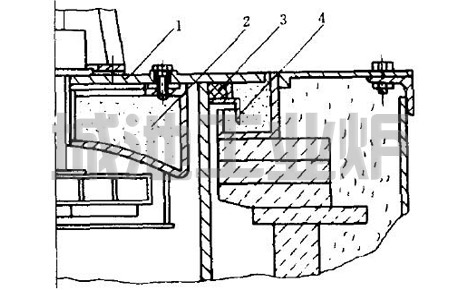

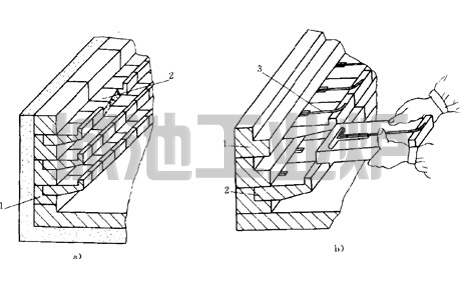

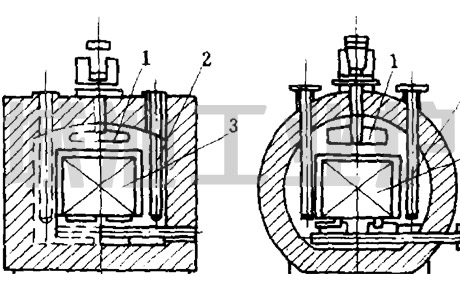

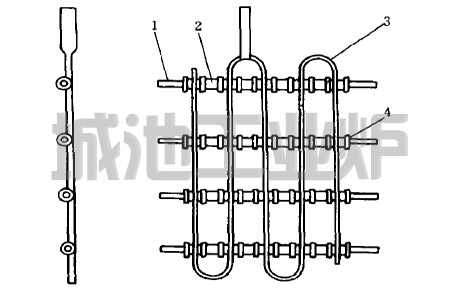

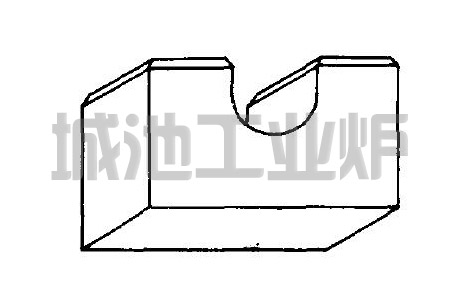

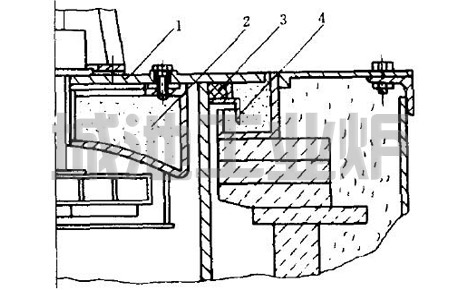

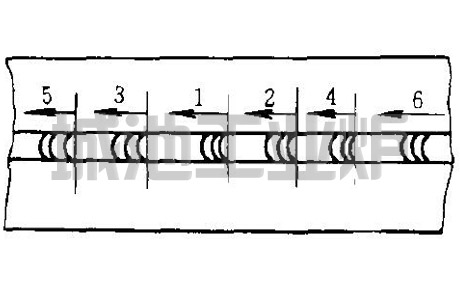

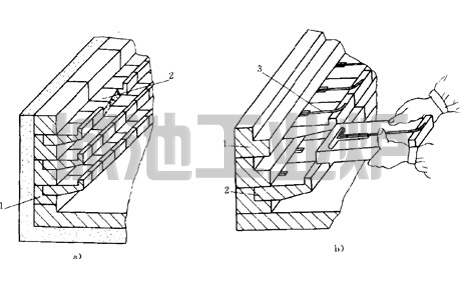

(1) 高铝搁砖为了搁放、吊挂和相互隔开电热元件所使用的各种搁砖、硅砖、隔板砖、引出管等, 均是电阻炉内较易损坏的耐火材料,这是因为这些砖直接接触电热元件,承受温度高,温度急变大,由于突出炉墙,容易遭到碰撞而被拆断。如在渗碳炉内或含有可控气氛炉内使用,容易造成积炭现象(碳渗入砖内或是炉内挂有炭丝),引起短路。因此,对这 些材料要求耐火度高、高温结构强度大以及烧结良好。

一般要求高铝搁砖Fe203的质量分数不超过 1.5% 。氧化铁属于碱性,很容易与石英作用而生成硅酸铁〔其熔点为1100℃),在砖上形成黑点。被侵蚀之处逐步蔓延,形成更大的熔洞和渣蚀,以致引起电热元件的短路。氧化铁在450 ℃?550℃时,又是促进可控气氛屮一氧化碳析出炭黑反应的催化剂。 炭黑沉积在砖中后使体积胀大,而导致砌体的强度下降和早期破坏。

采用高铝砖即可满足电阻炉用搁砖的要求,但最好不要采用耐火粘土砖。

(2) 抗渗碳砖普通耐火粘土砖的抗渗碳性气 氛能力差。其主要原因是砖中含有较多的Fe203,它 与可控气氛中的CO和H2在高温下发生如下化学 反应:

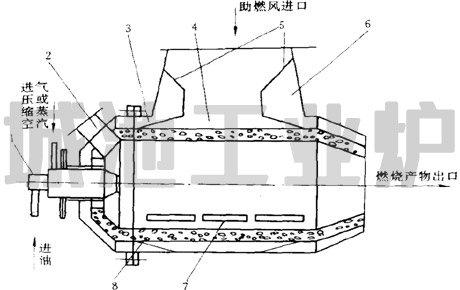

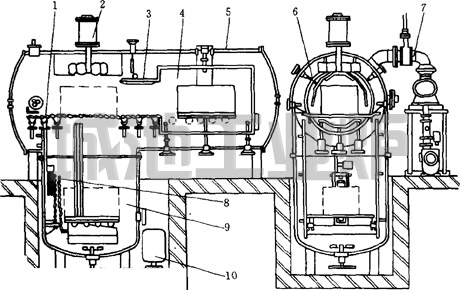

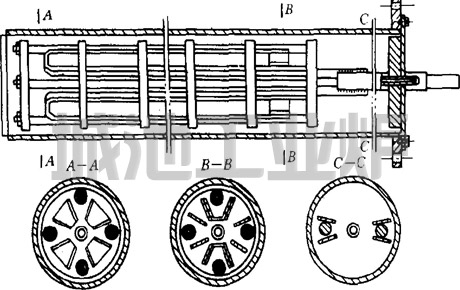

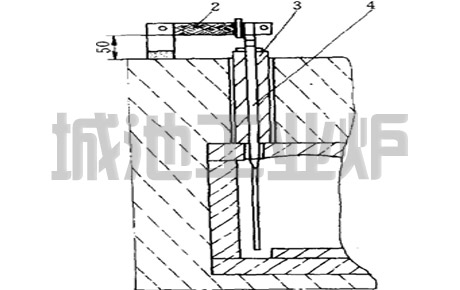

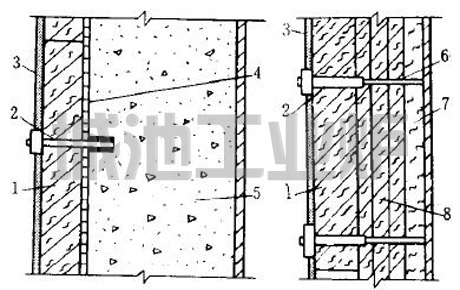

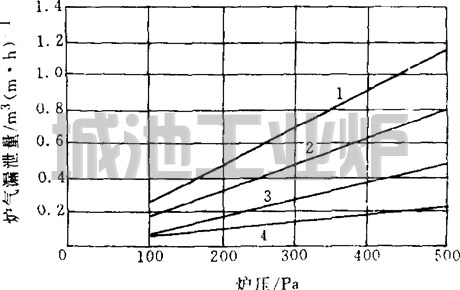

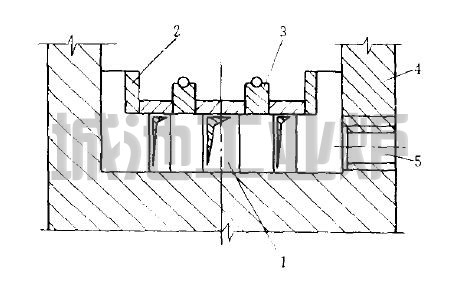

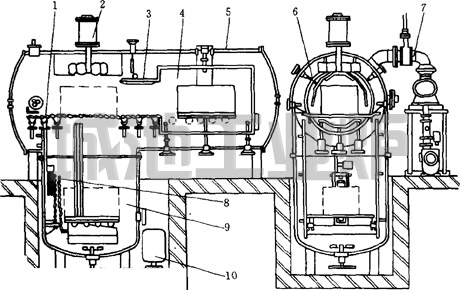

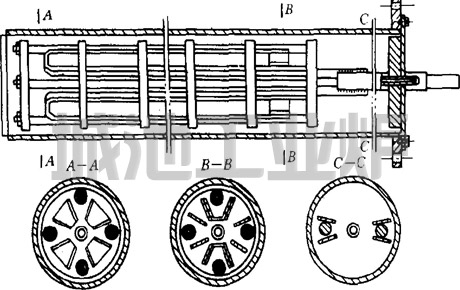

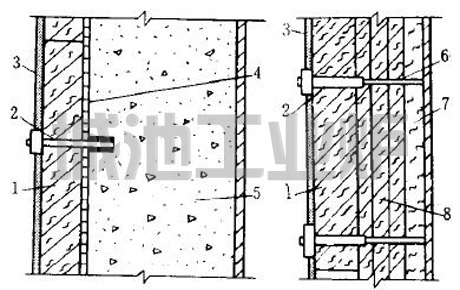

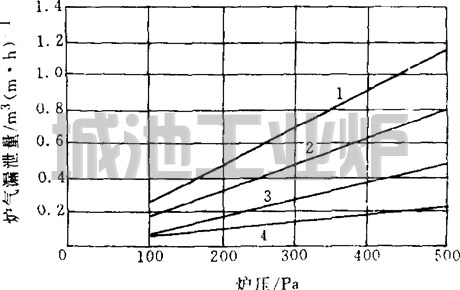

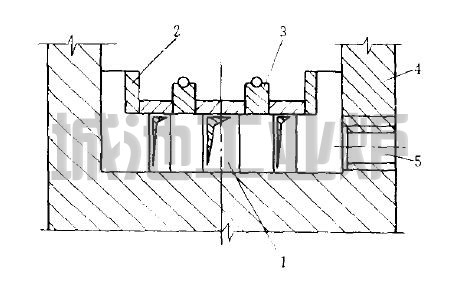

(2) 透气砖

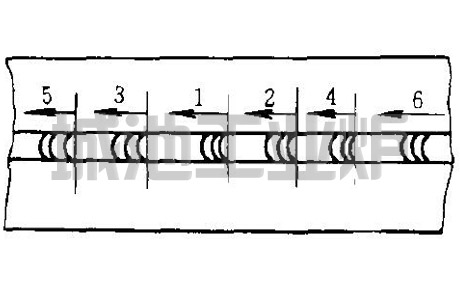

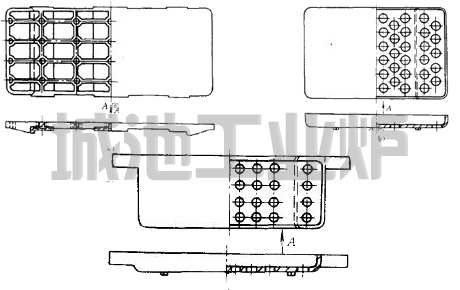

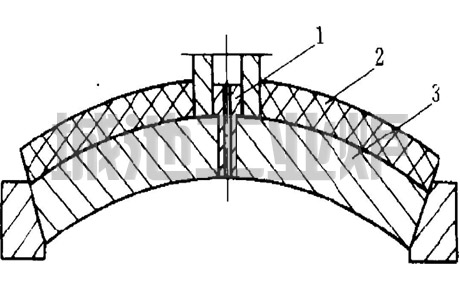

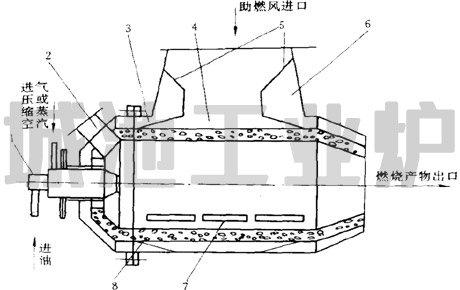

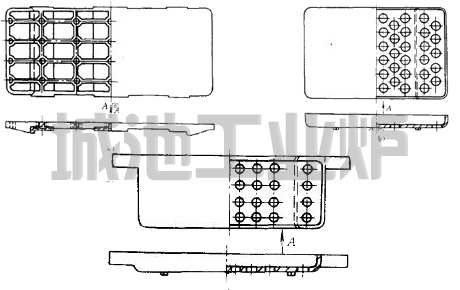

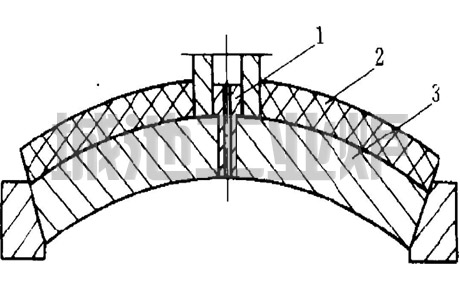

流动粒子炉的透气砖主要是向粒子层内均匀布风,承受炉池内粒子的重量。因此,透气砖除要求具有一定的耐火度、抗压强度和急冷急热性外,更重要的还应具有透气均勻、气孔细小的特 点,因为这是影响炉子流化质量的主要参数。因此, 在透气砖材料的选配上,力求达到颗粒呈圆形(经球磨过的最好),粒度相近,以保证均匀的透气性。

透气砖一般可用镁质或高铝质材料制成。镁质透气砖的性能见表2-1-36。最近也有采用往耐火纤维中加入粘结剂后压制而成的透气砖,其使用效果也比较好。

(3) 耐热瓷件

工业炉用耐热瓷件一般可分为镁质瓷和高铝瓷两大类。

莫来石瓷(2MgO • 2Al2O3 • 5Si02)系镁质瓷的一种,其膨胀系数特低,仅为一般瓷的1/3?1/2。它 的体积不随温度而变化,具有高的热震稳定性和电 绝缘强度,一般用作电炉的耐热绝缘瓷件。

莫来石瓷和莫来石-刚玉瓷具有足够的力学强度和冲击强度,能耐急冷急热的温度变化,化学稳定性好,软化温度高,一般用来制作热电偶保护管等。

刚玉瓷的耐火度高,化学稳定性强,高温力学强度大,电绝缘性能优良,因此,可用作高级耐火绝缘制品。

耐热瓷性能脆,不耐冲击,抗弯强度差,同时热震稳定性不好,使用时必须注意。

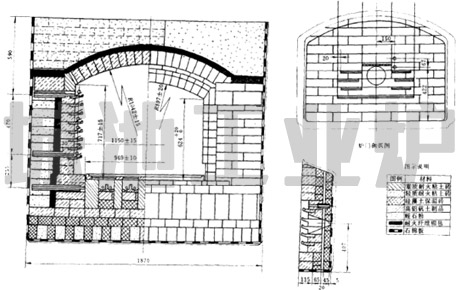

轻质耐火材料工业炉操作时的热损失,仅砌体的蓄热损失和炉子表面向周围介质的辐射损失,就占全部热量消耗总数的24%?45%。为了减少热损失,提高炉子的热效率,就必须正确地选用轻质耐火材料根据使用温度的不同,轻质耐火材料的选用

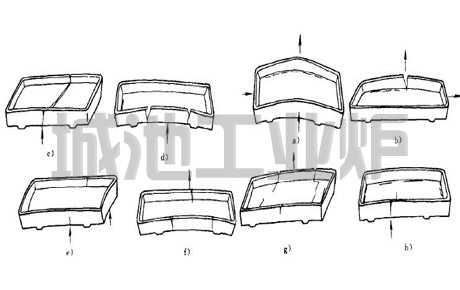

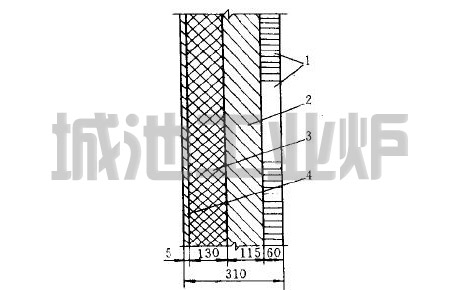

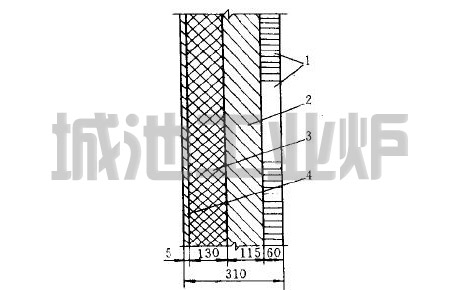

采用轻质耐火材料砌筑工业炉后,不仅可以节约燃料和动能,而且可以缩短升温时间,提高炉子的生产率。轻质耐火砖的使用温度应低于该砖烧结温 度的70℃?100°C,以免产生大的重烧收缩而引起砖缝裂开和砖的破裂。由于砖的开口气孔较多,组织疏松,只能用于洁净气氛或不易扬尘的情况下,不能 直接接触熔渣和熔融金属,不能用于与炉料接触摩擦的部分,不宜用于高速炉尘的通道,不能用于机械 振动大的部位。因此,轻质耐火砖不能用作火焰热处理炉的内衬,即使电阻炉的炉底和拱基等承受较大负荷的部位,仍然应用耐火粘土砖砌筑。

砌筑轻质耐火砖时要注意留适当的砖缝,而且位置和宽度要求布置恰当,这是由于其抗压强度较差,在受热膨胀时易于破裂。如附近有锻锤之类产生振动的设备时,炉子基础最好能安装消振装置。如将轻质耐火砖用于燃料热处理炉的内衬,则应在其表面涂抹一层保护涂料。轻质砖的热容量小,虽然可以迅速加热,但如果过分地利用这一性能,由于其热震稳定性差和强度差,也可能导致破裂。

耐火材料在热处理炉上的使用:https://www.chenchr.com/r_m_h_t_furnace.html

对于热处理炉,应考虑炉内气氛对耐火材料的热化学侵蚀作用以及耐火材料对炉内气氛的影响。

在常用的耐火材料中均含有Fe2O3,这是一种十分引人注意的氧化物。耐火材料中含有的这种不稳定氧化物超过一定量时,是不宜用于控制气氛炉和真空炉。因为Fe2O3会与炉气中的CO和H2发生如下反应,即

Fe2O3+3CO = 2Fe + 3C02

Fe203 + 3H2 = 2Fe + 3H20

而经还原生成的铁,又是如下反应的催化剂,即

Fe203 + 3H2 = 2Fe + 3H20

2C0=C02 + C

因而加速了CO的分解和炭黑的沉积过程。上述反应结果,会导致:

1、 使开炉时炉气碳势上升缓慢,给炉内碳势控 制带来了困难,并且会产生大量炭黑沉积;

2、铁的生成,破坏了砖体的组织结构和砖内颗 粒间的牢固结合,使砖体变得疏松,甚至碎裂;

3、Fe203被H2还原而生成H2O,使炉内露点上升,工件被氧化,达不到少无氧化加热的效果。

另外,实践还表明:当Fe203含量较高的砖用于氮基气氛炉时,砖内的氧会大量进入炉气,使炉气由原来的弱还原性变为氧化性,结果达不到工件光亮淬火加热的目的。

由此可见,用于控制气氛等要求较高的炉子,其 耐火材料中的不稳定氧化物的含量,应给予限制。一般来说,对于渗碳气氛,砖内Fe203的质量分数应控制在1 %以内;对于以氮气为基体的控制气氛炉,砖内Fe203的质量分数最好控制在0.5%以下。

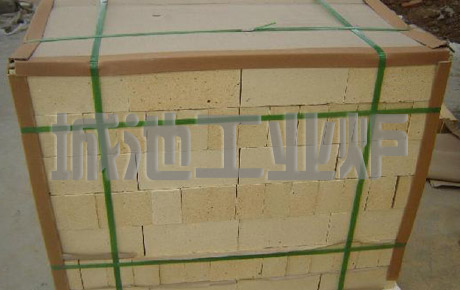

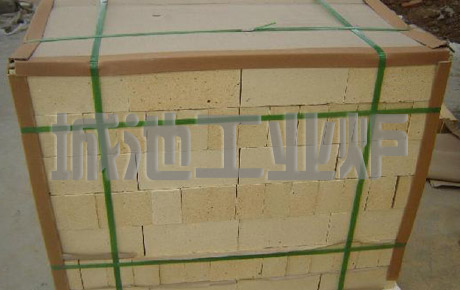

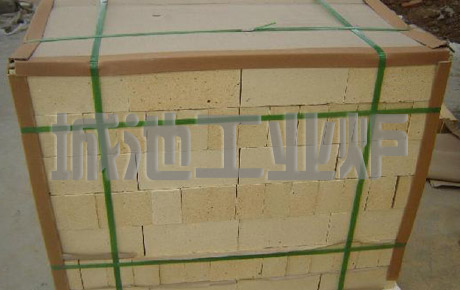

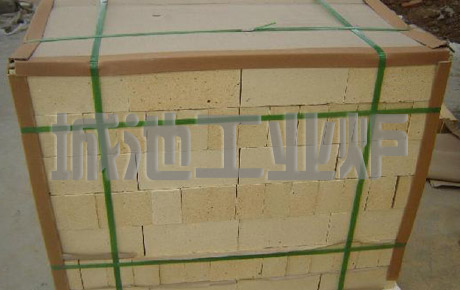

(1) 高铝搁砖为了搁放、吊挂和相互隔开电热元件所使用的各种搁砖、硅砖、隔板砖、引出管等, 均是电阻炉内较易损坏的耐火材料,这是因为这些砖直接接触电热元件,承受温度高,温度急变大,由于突出炉墙,容易遭到碰撞而被拆断。如在渗碳炉内或含有可控气氛炉内使用,容易造成积炭现象(碳渗入砖内或是炉内挂有炭丝),引起短路。因此,对这 些材料要求耐火度高、高温结构强度大以及烧结良好。

一般要求高铝搁砖Fe203的质量分数不超过 1.5% 。氧化铁属于碱性,很容易与石英作用而生成硅酸铁〔其熔点为1100℃),在砖上形成黑点。被侵蚀之处逐步蔓延,形成更大的熔洞和渣蚀,以致引起电热元件的短路。氧化铁在450 ℃?550℃时,又是促进可控气氛屮一氧化碳析出炭黑反应的催化剂。 炭黑沉积在砖中后使体积胀大,而导致砌体的强度下降和早期破坏。

采用高铝砖即可满足电阻炉用搁砖的要求,但最好不要采用耐火粘土砖。

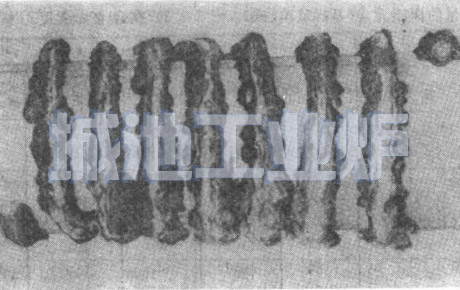

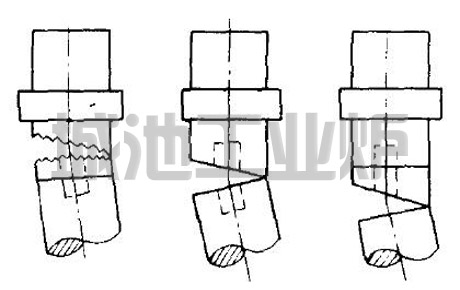

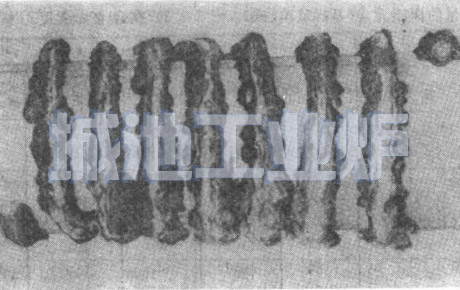

(2) 抗渗碳砖普通耐火粘土砖的抗渗碳性气 氛能力差。其主要原因是砖中含有较多的Fe203,它 与可控气氛中的CO和H2在高温下发生如下化学 反应:

3Fe2O3 + CO = 2Fe3O4+CO2

Fe304 + C0 = 3Fe0 + CO2

FeO + CO = Fe + CO2

3 Fe2O3+ H2 = 2 Fe304 + H2O

3Fe+C = Fe3C

2CO = C + CO2

从以上反应式可以看出,由于Fe203不断还原,炉气中的水和CO2含量增加,露点上升,影响炉内气氛的稳定性,延长炉内气氛从通气到恢复正常使 用露点的时间。同时,Fe304、FeO、Fe和Fe3C的 生成和转化,由于它们的密度不同导 致体积发生变化,使砖体疏松、脱落。此外,砖中的 Fe2O3还原生成的Fe是2CO = C + C02反应的触媒,加速CO分解析出炭黑。炭黑在砖内沉积也造成体积胀大。Fe304 + C0 = 3Fe0 + CO2

FeO + CO = Fe + CO2

3 Fe2O3+ H2 = 2 Fe304 + H2O

3Fe+C = Fe3C

2CO = C + CO2

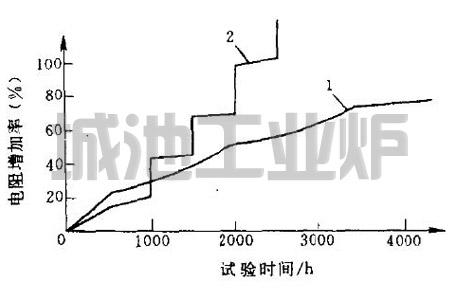

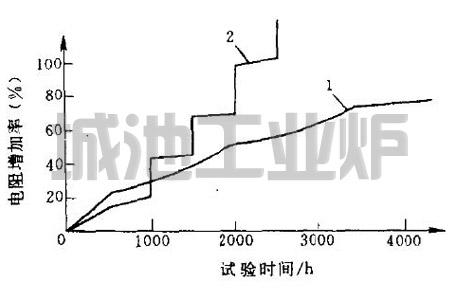

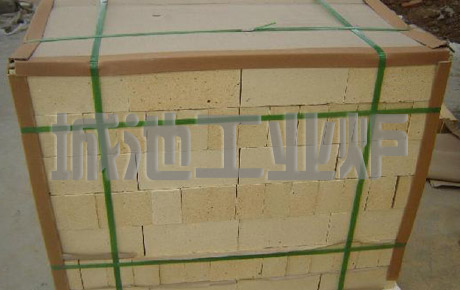

由此可见,耐火材料中Fe2O3质量分数的大小是抗渗碳能力好坏的重要标志。实践证明,Fe2O3的质量分数控制在1.0%以下就能满足要求,因此,把 Fe2O3质量分数在1.0%以下的耐火砖称为抗渗碳砖。

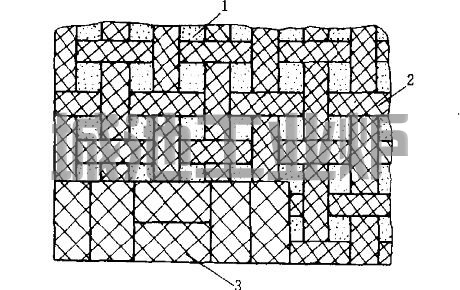

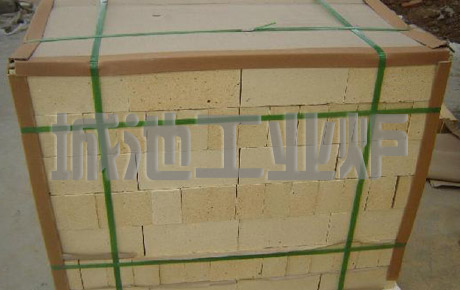

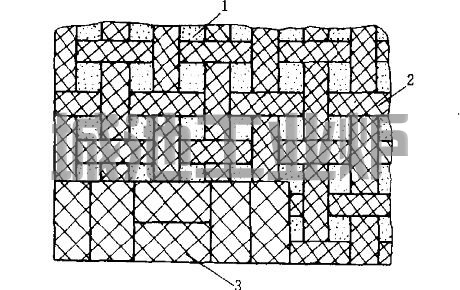

抗渗碳砖按照体积密度的不同,又可分为重质抗渗碳砖和轻质抗渗碳砖。对于重质抗渗碳砖,其气孔率要低,致密度要高。

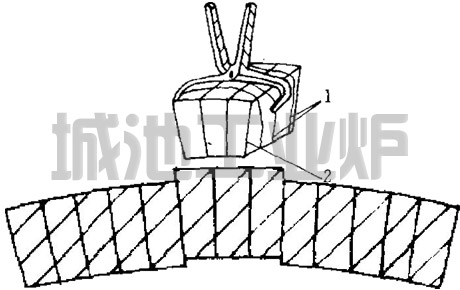

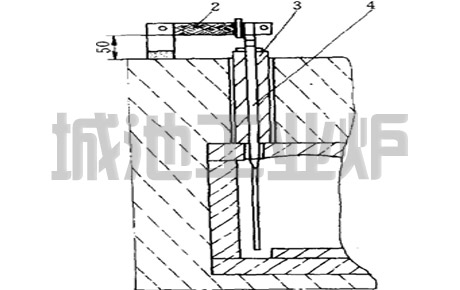

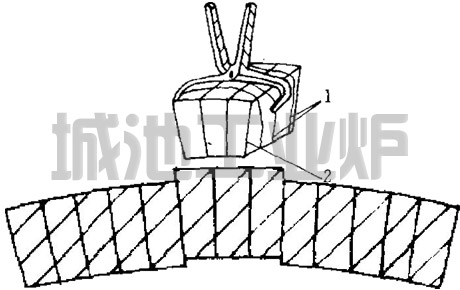

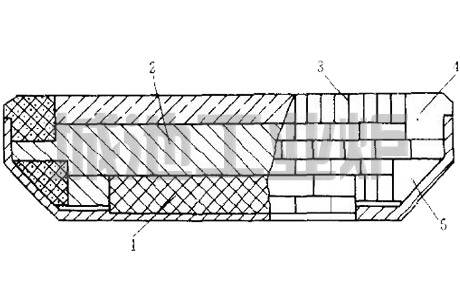

(1)碳化硅砖

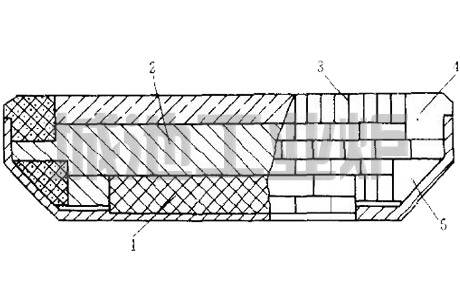

碳化硅砖有着优良的导热性、荷重软化点高和热震稳定性好等特点,因此,在高温热处理炉(>1300℃)上用作炉底板和马弗炉膛等。

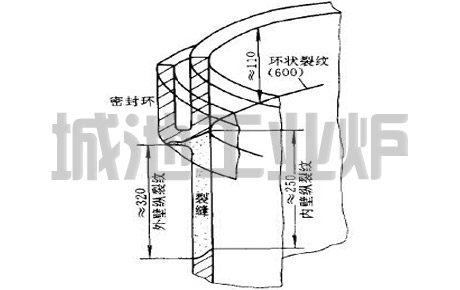

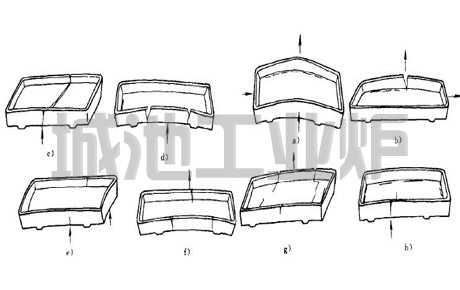

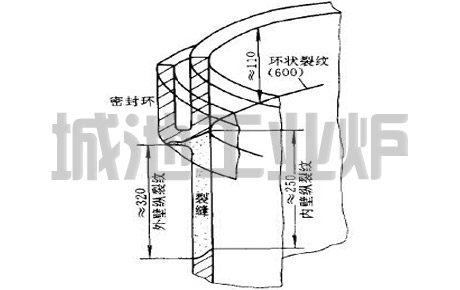

碳化硅砖在高温下易氧化生成二氧化硅(以方石英状态存在),随之密度降低,体积增大,加上冷却时产生方石英效应,以致砖体破裂。砖的氧化除了与其性质和使用条件有关外,还与使用部位的气体成分有关,水汽愈多,则砖愈易氧化。硅酸钠在 1300°C时,特别是在氧化气氛下将严重侵蚀碳化硅砖,因此,不宜用水玻璃作为砌砖的结合剂。由于碳化硅砖易膨胀开裂,所以砌筑时,其膨胀缝则显得更为重要。

碳化硅砖性极脆,受冲击、碰撞后易断裂破碎, 使用时必须注意。抗渗碳砖按照体积密度的不同,又可分为重质抗渗碳砖和轻质抗渗碳砖。对于重质抗渗碳砖,其气孔率要低,致密度要高。

(1)碳化硅砖

碳化硅砖有着优良的导热性、荷重软化点高和热震稳定性好等特点,因此,在高温热处理炉(>1300℃)上用作炉底板和马弗炉膛等。

碳化硅砖在高温下易氧化生成二氧化硅(以方石英状态存在),随之密度降低,体积增大,加上冷却时产生方石英效应,以致砖体破裂。砖的氧化除了与其性质和使用条件有关外,还与使用部位的气体成分有关,水汽愈多,则砖愈易氧化。硅酸钠在 1300°C时,特别是在氧化气氛下将严重侵蚀碳化硅砖,因此,不宜用水玻璃作为砌砖的结合剂。由于碳化硅砖易膨胀开裂,所以砌筑时,其膨胀缝则显得更为重要。

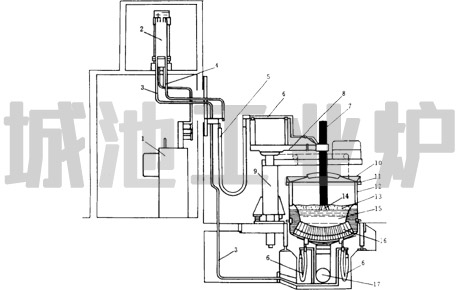

(2) 透气砖

流动粒子炉的透气砖主要是向粒子层内均匀布风,承受炉池内粒子的重量。因此,透气砖除要求具有一定的耐火度、抗压强度和急冷急热性外,更重要的还应具有透气均勻、气孔细小的特 点,因为这是影响炉子流化质量的主要参数。因此, 在透气砖材料的选配上,力求达到颗粒呈圆形(经球磨过的最好),粒度相近,以保证均匀的透气性。

透气砖一般可用镁质或高铝质材料制成。镁质透气砖的性能见表2-1-36。最近也有采用往耐火纤维中加入粘结剂后压制而成的透气砖,其使用效果也比较好。

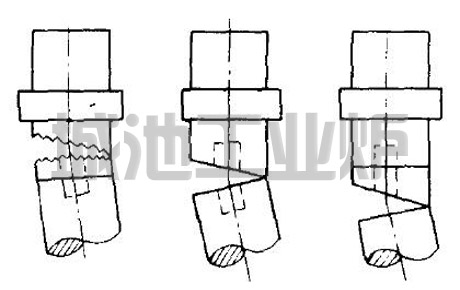

(3) 耐热瓷件

工业炉用耐热瓷件一般可分为镁质瓷和高铝瓷两大类。

莫来石瓷(2MgO • 2Al2O3 • 5Si02)系镁质瓷的一种,其膨胀系数特低,仅为一般瓷的1/3?1/2。它 的体积不随温度而变化,具有高的热震稳定性和电 绝缘强度,一般用作电炉的耐热绝缘瓷件。

莫来石瓷和莫来石-刚玉瓷具有足够的力学强度和冲击强度,能耐急冷急热的温度变化,化学稳定性好,软化温度高,一般用来制作热电偶保护管等。

刚玉瓷的耐火度高,化学稳定性强,高温力学强度大,电绝缘性能优良,因此,可用作高级耐火绝缘制品。

耐热瓷性能脆,不耐冲击,抗弯强度差,同时热震稳定性不好,使用时必须注意。

轻质耐火材料工业炉操作时的热损失,仅砌体的蓄热损失和炉子表面向周围介质的辐射损失,就占全部热量消耗总数的24%?45%。为了减少热损失,提高炉子的热效率,就必须正确地选用轻质耐火材料根据使用温度的不同,轻质耐火材料的选用

采用轻质耐火材料砌筑工业炉后,不仅可以节约燃料和动能,而且可以缩短升温时间,提高炉子的生产率。轻质耐火砖的使用温度应低于该砖烧结温 度的70℃?100°C,以免产生大的重烧收缩而引起砖缝裂开和砖的破裂。由于砖的开口气孔较多,组织疏松,只能用于洁净气氛或不易扬尘的情况下,不能 直接接触熔渣和熔融金属,不能用于与炉料接触摩擦的部分,不宜用于高速炉尘的通道,不能用于机械 振动大的部位。因此,轻质耐火砖不能用作火焰热处理炉的内衬,即使电阻炉的炉底和拱基等承受较大负荷的部位,仍然应用耐火粘土砖砌筑。

砌筑轻质耐火砖时要注意留适当的砖缝,而且位置和宽度要求布置恰当,这是由于其抗压强度较差,在受热膨胀时易于破裂。如附近有锻锤之类产生振动的设备时,炉子基础最好能安装消振装置。如将轻质耐火砖用于燃料热处理炉的内衬,则应在其表面涂抹一层保护涂料。轻质砖的热容量小,虽然可以迅速加热,但如果过分地利用这一性能,由于其热震稳定性差和强度差,也可能导致破裂。

耐火材料在热处理炉上的使用:https://www.chenchr.com/r_m_h_t_furnace.html

上一篇:喷嘴砖喷嘴砖,下一篇:耐火材料在冲天炉上的使用

耐火材料在热处理炉上的使用相关内容

-

井式电阻炉能耗等级

-

热处理燃料炉能耗等级

-

大功率或超高功率熔炼

-

直流电弧炉

-

偏心底出钢电弧炉

-

合金渗碳钢热处理工艺

-

采用微机控制

-

合理选用炉衬材料

-

减少水冷损失

-

炉体的密封性的重要性

-

采用D形断面炉体结构节能

-

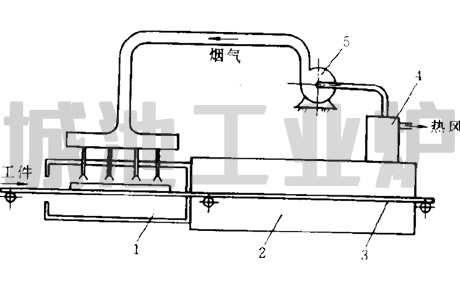

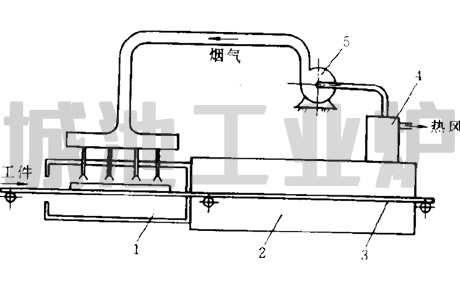

连续式炉更节能

-

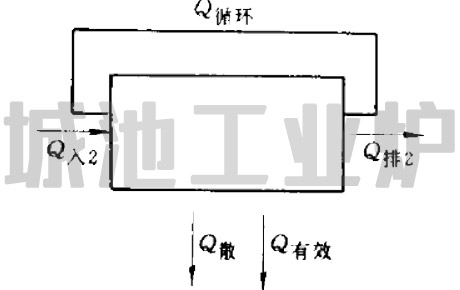

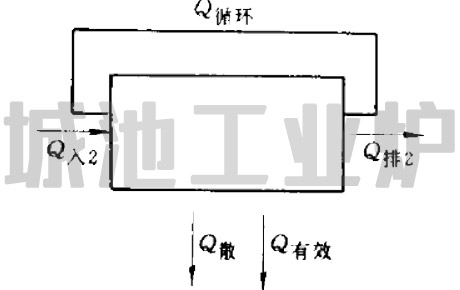

强化炉气循环的节能工作机理

-

涂覆高温节能涂料

-

大型活动炉体分段技术

-

复合浇注料炉顶

-

复合炉墙膈热节能

-

预热式油嘴

-

热处理设备节能升级

-

淬火槽独立配配冷却循环系统

-

工业炉节能的发展方向

-

电阻炉常见故障排除

-

燃料炉砌体常见故障排除

-

台车式燃煤热处理炉常见故障排除

-

如何选择工业炉

-

高温炉的清洁过程

-

等离子热处理炉电源控制系统的日常维护

-

热处理真空炉的日常维护

-

热处理行业标准

-

电阻炉的日常维护

-

连续式电加热无罐炉操作

-

电阻炉启动

-

电阻炉开炉前的准

-

电阻炉炉衬烘炉工艺规范

-

工业炉加热源类型特点分析

-

预氧化

-

PAG淬火剂最适宜使用及不适用的场景

-

液体氧氮化,QPQ,OPO适用范围

-

纯金属电热元件

-

淬火油槽的管理

-

渗碳氮化工件氧化发黑热处理方法

-

纯金属元件

-

真空炉电热元件的特点

-

真空炉电热元件注意事项

-

真空热处理炉的修理

-

电阻板的安装和星形连接

-

电阻板整形

-

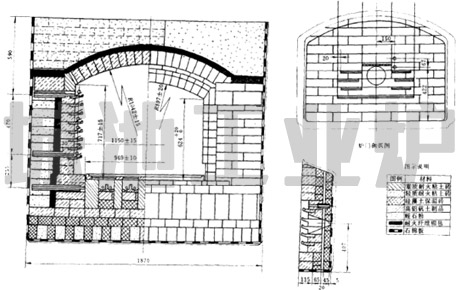

砌筑连续炉炉墙

-

砌筑连续炉炉底

-

连续炉砌筑材料准备

-

炉膛的修理材料准备

-

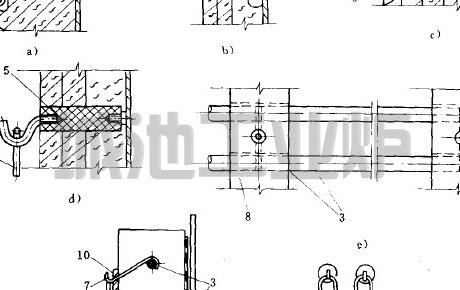

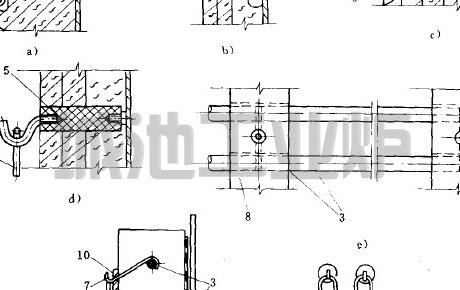

炉盖与炉罐的密封

-

渗碳炉炉壳的密封

-

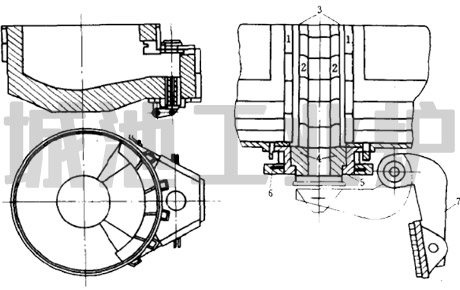

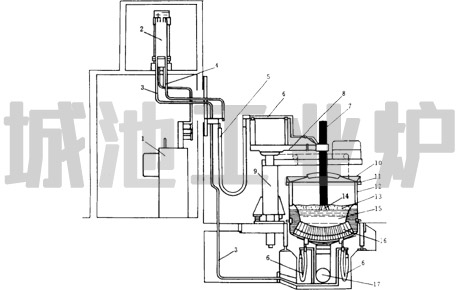

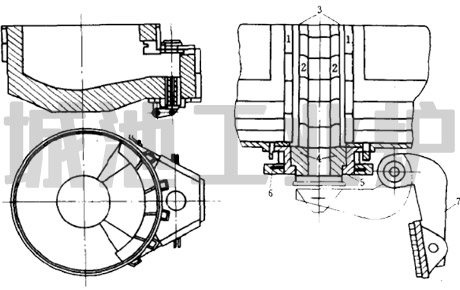

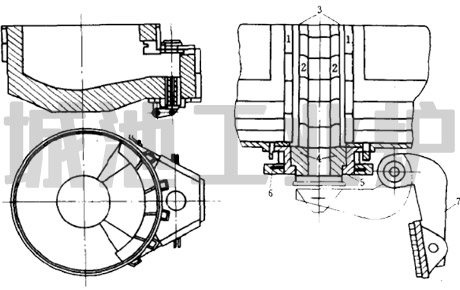

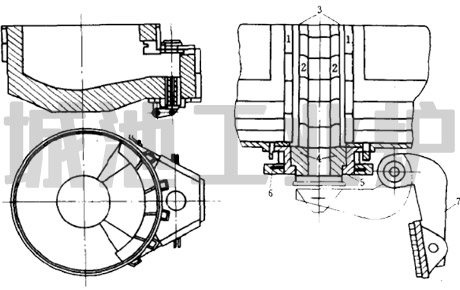

渗碳炉风扇

-

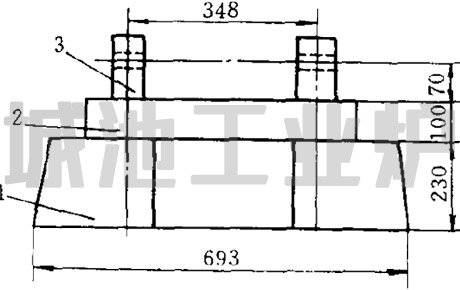

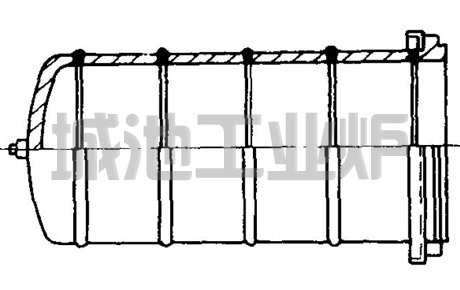

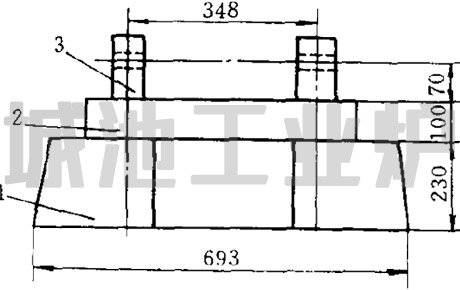

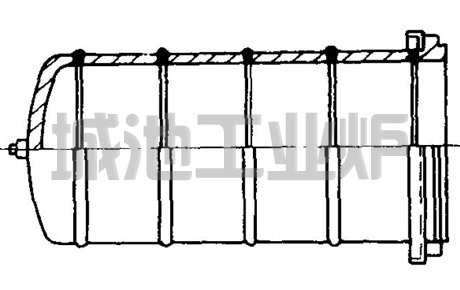

井式渗碳炉炉罐

-

修砌井式渗碳炉搁砖和耐火管

-

井式炉炉墙的维修砌筑

-

马弗炉分类及应用范围介绍

-

高温真空气氛电炉使用

-

催化剂烧结炉的结构

-

台车式燃气热处理炉电气系统的发展经历

-

工业电炉的硬度检测标准

-

窑炉节能型耐火材料

-

齿轮渗碳热处理的变形控制

-

热处理炉的分类

-

BH低温快速渗碳与碳氮共渗技术

-

氧氮共渗

-

化学热处理

-

气氛与金属的化学反应

-

渗碳氮化常见问题与解决技巧

-

渗碳表面硬化处理法

-

高锰钢正火退火热处理

-

推杆炉及网带炉砖的厚度设计

-

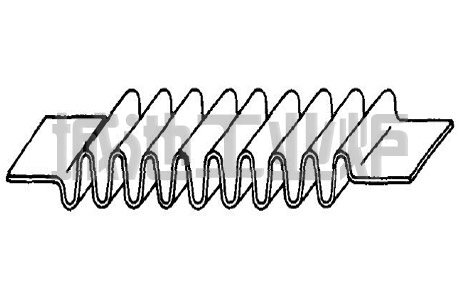

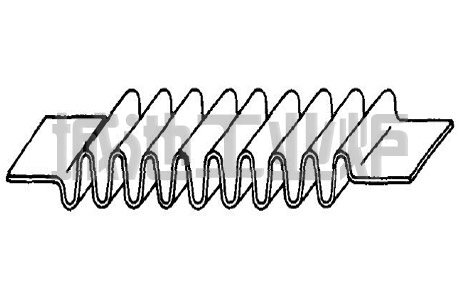

电阻带辐射管的制作

-

电热辐射管的类型

-

辐射管的特点

-

石墨电极的消耗

-

硅钼棒的安装

-

硅碳棒的使用

-

电炉丝电阻带常见故障排除

-

电炉丝、电阻带的维护保养

-

箱式电阻炉修理/维修/大修

-

电阻板的修理

-

合金元件使用寿命

-

合金元件的选用

-

炉罐的修理

-

料盘使用常见问题

-

炉罐的常见问题

-

耐热钢的炉气腐蚀

-

风扇

-

料盘

-

炉罐的制作

-

耐热钢精铸件

-

电热元件的安装

-

高温粘结剂

-

表面硬化处理

-

耐火纤维的选用

-

耐火纤维的性能

-

热修

-

修炉

-

拆炉

-

冷修

-

用型砖砌筑拱顶孔洞

-

箱式电阻炉炉底的砌砖

-

台车式炉台车的砌筑

-

贯通式热处理炉炉底的砌筑

-

密封箱式炉气体渗碳工艺流程

-

电阻炉的安装

-

观察孔

-

砖缝厚度

-

砌砖注意事项

-

砌砖之湿砌的挂浆方法

-

普通筑炉材料

-

电热合金

-

非晶真空退火炉

-

模具钢热处理时开裂原因与预防

-

耐热钢的代用

-

模具钢材热处理淬火的方法及目的

-

滴注式气体渗碳

-

耐热钢高溫耐蚀性

-

链条链轮热处理工艺

-

隔热材料的分类

-

耐火材料的代用

-

耐火材料的选用

-

耐火材料在电弧炉上的使用

-

耐火材料在冲天炉上的使用

-

耐火材料在热处理炉上的使用

-

喷嘴砖喷嘴砖

-

耐火材料的使用

-

耐火材料的保管和运输

-

工业炉修理的主要内容

-

工业炉修理的特点

-

工业炉修理复杂程度分类

-

工业炉的分类

-

电炉气体力学

-

常用耐火材料

-

耐火材料的性能

-

箱式炉的技术改造

-

插人式电极盐浴炉

-

渗碳炉安全操作规程

-

网带淬火炉烧碳操作

-

氮化炉气体氮化工艺

-

台车炉的维护

-

高铝砖制作工艺

-

转筒式炉的结构

-

工业炉的组成及发展历史

-

电阻炉功率安装的分配

-

真空回火炉的炉温均匀性

-

淬火炉炉型的选择

-

热处理车间平面布置的原则

-

渗碳炉炉罐的使用与保养

-

盐浴坩埚电炉操作技术

-

热处理浴炉安全技术

-

台车电阻炉的注意事项和保养

-

电炉的基本知识

-

球化退火的适用范围

-

台车炉使用注意事项

-

常见的热处理工艺有哪些?

-

井式电阻炉能耗等级

-

热处理燃料炉能耗等级

-

大功率或超高功率熔炼

-

直流电弧炉

-

偏心底出钢电弧炉

-

合金渗碳钢热处理工艺

-

采用微机控制

-

合理选用炉衬材料

-

减少水冷损失

-

炉体的密封性的重要性

-

采用D形断面炉体结构节能

-

连续式炉更节能

-

强化炉气循环的节能工作机理

-

涂覆高温节能涂料

-

大型活动炉体分段技术

-

复合浇注料炉顶

-

复合炉墙膈热节能

-

预热式油嘴

-

热处理设备节能升级

-

淬火槽独立配配冷却循环系统

-

工业炉节能的发展方向

-

电阻炉常见故障排除

-

燃料炉砌体常见故障排除

-

台车式燃煤热处理炉常见故障排除

-

如何选择工业炉

-

高温炉的清洁过程

-

等离子热处理炉电源控制系统的日常维护

-

热处理真空炉的日常维护

-

热处理行业标准

-

电阻炉的日常维护

-

连续式电加热无罐炉操作

-

电阻炉启动

-

电阻炉开炉前的准

-

电阻炉炉衬烘炉工艺规范

-

工业炉加热源类型特点分析

-

预氧化

-

PAG淬火剂最适宜使用及不适用的场景

-

液体氧氮化,QPQ,OPO适用范围

-

纯金属电热元件

-

淬火油槽的管理

-

渗碳氮化工件氧化发黑热处理方法

-

纯金属元件

-

真空炉电热元件的特点

-

真空炉电热元件注意事项

-

真空热处理炉的修理

-

电阻板的安装和星形连接

-

电阻板整形

-

砌筑连续炉炉墙

-

砌筑连续炉炉底

-

连续炉砌筑材料准备

-

炉膛的修理材料准备

-

炉盖与炉罐的密封

-

渗碳炉炉壳的密封

-

渗碳炉风扇

-

井式渗碳炉炉罐

-

修砌井式渗碳炉搁砖和耐火管

-

井式炉炉墙的维修砌筑

-

马弗炉分类及应用范围介绍

-

高温真空气氛电炉使用

-

催化剂烧结炉的结构

-

台车式燃气热处理炉电气系统的发展经历

-

工业电炉的硬度检测标准

-

窑炉节能型耐火材料

-

齿轮渗碳热处理的变形控制

-

热处理炉的分类

-

BH低温快速渗碳与碳氮共渗技术

-

氧氮共渗

-

化学热处理

-

气氛与金属的化学反应

-

渗碳氮化常见问题与解决技巧

-

渗碳表面硬化处理法

-

高锰钢正火退火热处理

-

推杆炉及网带炉砖的厚度设计

-

电阻带辐射管的制作

-

电热辐射管的类型

-

辐射管的特点

-

石墨电极的消耗

-

硅钼棒的安装

-

硅碳棒的使用

-

电炉丝电阻带常见故障排除

-

电炉丝、电阻带的维护保养

-

箱式电阻炉修理/维修/大修

-

电阻板的修理

-

合金元件使用寿命

-

合金元件的选用

-

炉罐的修理

-

料盘使用常见问题

-

炉罐的常见问题

-

耐热钢的炉气腐蚀

-

风扇

-

料盘

-

炉罐的制作

-

耐热钢精铸件

-

电热元件的安装

-

高温粘结剂

-

表面硬化处理

-

耐火纤维的选用

-

耐火纤维的性能

-

热修

-

修炉

-

拆炉

-

冷修

-

用型砖砌筑拱顶孔洞

-

箱式电阻炉炉底的砌砖

-

台车式炉台车的砌筑

-

贯通式热处理炉炉底的砌筑

-

密封箱式炉气体渗碳工艺流程

-

电阻炉的安装

-

观察孔

-

砖缝厚度

-

砌砖注意事项

-

砌砖之湿砌的挂浆方法

-

普通筑炉材料

-

电热合金

-

非晶真空退火炉

-

模具钢热处理时开裂原因与预防

-

耐热钢的代用

-

模具钢材热处理淬火的方法及目的

-

滴注式气体渗碳

-

耐热钢高溫耐蚀性

-

链条链轮热处理工艺

-

隔热材料的分类

-

耐火材料的代用

-

耐火材料的选用

-

耐火材料在电弧炉上的使用

-

耐火材料在冲天炉上的使用

-

耐火材料在热处理炉上的使用

-

喷嘴砖喷嘴砖

-

耐火材料的使用

-

耐火材料的保管和运输

-

工业炉修理的主要内容

-

工业炉修理的特点

-

工业炉修理复杂程度分类

-

工业炉的分类

-

电炉气体力学

-

常用耐火材料

-

耐火材料的性能

-

箱式炉的技术改造

-

插人式电极盐浴炉

-

渗碳炉安全操作规程

-

网带淬火炉烧碳操作

-

氮化炉气体氮化工艺

-

台车炉的维护

-

高铝砖制作工艺

-

转筒式炉的结构

-

工业炉的组成及发展历史

-

电阻炉功率安装的分配

-

真空回火炉的炉温均匀性

-

淬火炉炉型的选择

-

热处理车间平面布置的原则

-

渗碳炉炉罐的使用与保养

-

盐浴坩埚电炉操作技术

-

热处理浴炉安全技术

-

台车电阻炉的注意事项和保养

-

电炉的基本知识

-

球化退火的适用范围

-

台车炉使用注意事项

-

常见的热处理工艺有哪些?

皖公网安备 34012402000018号

皖公网安备 34012402000018号 工商网监

工商网监