时效热处理

关键词:时效,热处理,时效热处理,老化,低温回火,工件,应力,退火,时效处理,

时效热处理

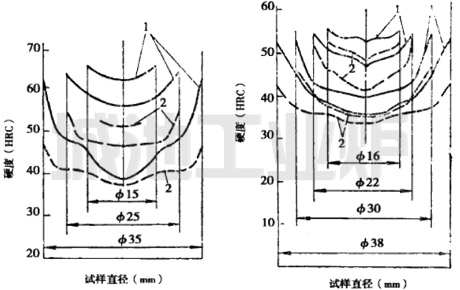

为了消除测量精密模具或长尺寸使用的零件,形状的??变化,往往在一个低温回火完成工件重新加热到100-150℃前(回火温度150-250℃),保持5 -20小时,如质量稳定精密零件加工,称为老化。在钢构件或低温时效处理的动态负载条件,以消除残余应力,组织稳定性和钢的尺寸,就显得尤为重要。

时效处理:溶体化处理,是指合金工件,塑性变形或冷铸造,锻造,在室温下的地方或更高的温度下维持其性能,形状,尺寸随时间的热处理过程中的变化。利用工件被加热到更高的温度和老化时间比时效处理过程,被称为老化处理厂,如果工件被放置在室温下,或长时间储存??的自然老化现象的条件下,会发生被称为天然时效处理。时效处理的目的,消除工件的内应力,组织和稳定性的大小,改进的机械性能。

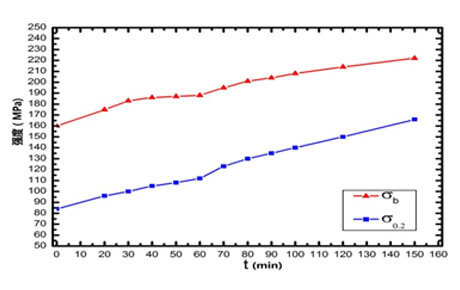

为了保证其性能的稳定性冷轧板,它不会发生在保修期限制之内,容易引起钢的淬火必须过时效带钢在连续退火炉过时效段,老化效果的第一次出现,这使得快速冷却析出的碳在钢中的扩散后,这个过程产生一个硬化钢板,具有碳化物生长的析出,使钢板的硬度达到高峰,在硬度峰值开始减小,碳化物生长再次,带钢开始在老作用。总之,过时效是使碳化物析出在晶内的溶质碳在钢的均匀分布,以减少降低成品钢板的时效性。因此,过时效温度是生产耐高温重要,使过时效处理后铁素体钢仍然有大量的固溶碳,过时效温度低差,会降低碳活动,不容易普及。

老化后过时效钢会发生,但实时性减弱,因为即使在过时效处理,冷却至室温后的铁素体基体是静止的碳和氮的固溶体的一部分,随着时间的推移,会随着平衡慢慢沉淀大概再发生那种应变时效,我就不详细的应变时效说。此外,为减少碳和氮的作用,后者也必须平坦带材退火过程中,上板和下板的屈服点,以消除,减少或钢丝在拉伸应变痕冲压工艺打滑,但随着时间的推移上,下屈服点仍然后再次,所以有一定的冷轧板的保质期,一般为半年,所以使用单位购买冷轧板,要经过更快地使用,不能将久

为了进一步降低溶解的碳,使用的是快速冷却到低于过时效温度,然后加热到过时效温度和过时效处理实现所谓的倾斜的“R-OA”的过程。的目的是为了快速地冷却高浓度的碳在高温下溶解的铁素体晶格,并保持较低的温度(约250℃),铁素体晶严重失真,从而有利于铁的Fe3C内铁素体晶核。之后的成核的Fe3C成长后的热扩散过程依赖,显然,温度越高,通过时效处理时间的更大的扩散系数可以缩短,急速冷却至约250℃,也加热到约400℃的温度下过时效促进了过饱和固溶体碳迅速沉淀。然而,为减少固溶碳的温度不能在400℃的固定随着时间的推移,因为与在400℃的温度下的老化过程,在铁素体的过饱和碳越小,接近其最终的平衡浓度,即接近FE2的Fe3C相图PQ线。如果温度随着时间的推移慢慢地减小,即,随着时间的推移,然后倾斜,碳,随着温度的平衡浓度沿直线PQ降低减小,进一步有利于溶解的碳的析出,从而使在最后的残留碳含量固溶降低区域可降低固溶硬化,更重要的是降低溶解的碳可动位错的钉扎封锁的量或使耐老化性能,显著冲压改善材料的性能。你可以从FE-C≡C-曲线来了解....

时效热处理:https://www.chenchr.com/aging_treatment.html

皖公网安备 34012402000018号

皖公网安备 34012402000018号 工商网监

工商网监